плазменная резка

Плазменная резка – тема, которую часто обсуждают, особенно в приложении к металлообработке. Многие считают это панацеей от всех проблем с резкой металла, универсальным решением. И да, она действительно мощная, но не волшебная палочка. По опыту, люди часто недооценивают особенности процесса, а иногда и игнорируют важные параметры, что приводит к ненужным проблемам с качеством и производительностью. Эта статья – попытка поделиться некоторыми мыслями и выводами, которые накопились за время работы с этой технологией. Не претендую на абсолютную истину, но надеюсь, что опыт может быть полезен.

Введение: что такое плазменная резка на самом деле?

Итак, что же такое плазменная резка? Если говорить простыми словами, то это резка металла с использованием плазменного луча – ионизированного газа, который с высокой температурой расплавляет металл. В отличие от газовой резки, она способна резать практически любой металл, включая сталь, алюминий, медь и другие. Более того, плазма обладает большей концентрацией энергии, что позволяет получать более узкие и чистые резы.

Основное отличие от других способов резки – именно в использовании плазмы. Эта плазма формируется при прохождении электрического тока через газ (обычно воздух, аргон, азот или их смесь) в специальной горелке. Процесс сложный, и от множества параметров – давления газа, силы тока, скорости резания, геометрии сопла – зависит качество реза.

Многие начинающие пользователи фокусируются только на мощности резака, забывая о других важных вещах. Например, о качестве электропитания, о чистоте металла (оксидные покрытия влияют на качество реза) и о правильном выборе газа. С одной стороны, мощный резак – это хорошо, но без понимания других факторов он не сможет показать свой потенциал.

Основные параметры плазменной резки и их влияние на результат

Здесь важно говорить не просто о мощности, а о комплексе параметров. Например, сила тока должна соответствовать толщине металла – слишком низкая сила тока приведет к неполному прорезанию, слишком высокая – к образованию широкого, неровного реза и возможному пробою.

Давление газа тоже критично. Слишком низкое давление приведет к нестабильной плазме и некачественному резу, слишком высокое – к повышенному расходу газа и снижению эффективности. Особенно это актуально при резке тонких листов. Мы сталкивались с ситуациями, когда небольшое изменение давления газа оказывало заметное влияние на качество реза, особенно при резке алюминия. Необходимо тщательно калибровать параметры для каждого материала и толщины.

Скорость резания – это, конечно, тоже важно, но она должна соответствовать выбранным параметрам. Слишком высокая скорость резания может привести к неполному прорезанию или образованию заусенцев. С другой стороны, слишком низкая скорость увеличивает время резки и может привести к перегреву металла.

Проблемы и их решения: опыт из практики

Бывало, что после долгой работы с плазменным резаком, вдруг замечаешь, что качество реза резко ухудшилось. Первым делом проверяешь настройки – может, кто-то случайно изменил параметры? Но чаще всего причина кроется в другом. Например, загрязнение сопла или повреждение электродов.

Еще одна частая проблема – образование 'петли' на краях реза. Это часто связано с недостаточной скоростью резания или с неправильным углом наклона сопла. Несколько раз пришлось перенастраивать резак и менять сопло, чтобы избавиться от этой проблемы. Важно помнить, что плазменная резка – это не просто 'нажал кнопку и порезал'. Это требует внимания и понимания процесса.

Недавно у нас была задача по резке толстого листа нержавеющей стали. Изначально мы использовали стандартные настройки, но результат оказался неудовлетворительным – резы были неровными и с большим количеством дефектов. После экспериментов с параметрами и замены сопла, удалось добиться хорошего качества реза. Вывод – не стоит пренебрегать выбором сопла и настройкой параметров для конкретного материала и толщины.

Современные тенденции и будущее плазменной резки

В последние годы наблюдается активное развитие технологий плазменной резки. Появляются новые типы резаков с улучшенными характеристиками, более точные системы управления и автоматизированные системы резки.

Особенно интересны разработки в области автоматической калибровки параметров резки. Эти системы позволяют автоматически настраивать параметры реза для конкретного материала и толщины, что значительно упрощает процесс резки и повышает качество результата. Такие системы могут значительно повысить эффективность работы, особенно при больших объемах производства. Например, мы недавно рассматривали возможность внедрения подобной системы, но пока это слишком дорого для нашего производства.

Более того, расширяется область применения плазменной резки. Сейчас она используется не только в металлообработке, но и в других областях, например, в производстве транспортных средств и строительстве. В будущем можно ожидать еще большего распространения этой технологии благодаря ее высокой эффективности и универсальности.

Выводы и рекомендации

Итак, подведем итоги. Плазменная резка – это мощный и универсальный инструмент, но его эффективность зависит от правильной настройки параметров и понимания особенностей процесса. Не стоит забывать о важности качества электропитания, чистоты металла и правильного выбора газа.

Рекомендую начинающим пользователям внимательно изучить документацию к резаку и попрактиковаться на ненужных отрезках металла. Также полезно консультироваться с опытными специалистами и не бояться экспериментировать с параметрами реза. И помните – хороший результат требует времени и усилий.

Если вам нужна консультация по выбору оборудования для плазменной резки или помощи в настройке параметров, обращайтесь к нам. Мы работаем на рынке более 10 лет и имеем богатый опыт работы с этой технологией. Мы находимся в SDYNWS.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YH-300B Стандартная резка и резка водяным туманом

YH-300B Стандартная резка и резка водяным туманом -

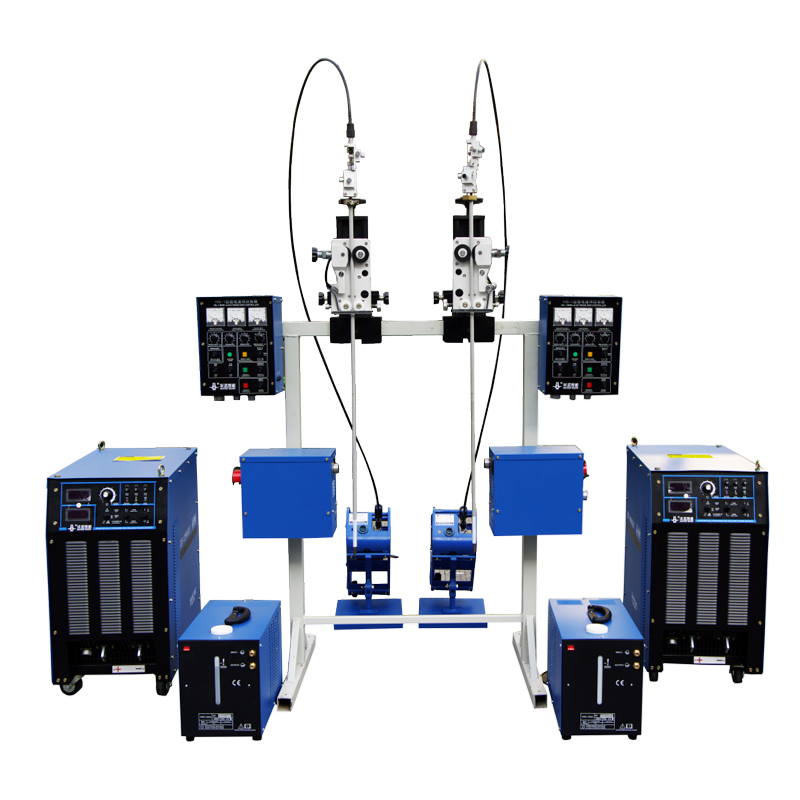

Универсальная автомат для сварки под флюсом MZ-1

Универсальная автомат для сварки под флюсом MZ-1 -

ZD7-2000IGBT

ZD7-2000IGBT -

3# Ручной резак

3# Ручной резак -

RSN-2500HD

RSN-2500HD -

LGK-120HD

LGK-120HD -

LGK-120LT

LGK-120LT -

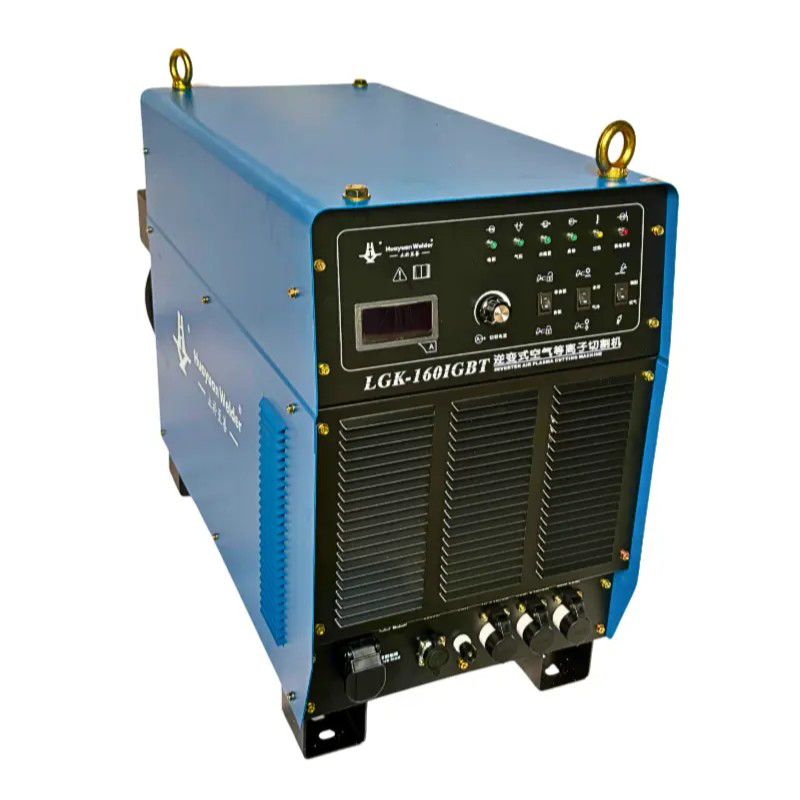

LGK-160IGBT

LGK-160IGBT -

ZX7-400IGBT Pro

ZX7-400IGBT Pro -

Аппарат для электрошлаковой сварки с проволочным электродом HS-A1

Аппарат для электрошлаковой сварки с проволочным электродом HS-A1 -

LGK-200HD

LGK-200HD -

Аппарат для электрошлаковой сварки с плавкой насадкой HR-2

Аппарат для электрошлаковой сварки с плавкой насадкой HR-2

Связанный поиск

Связанный поиск- Купить производителя современного инверторного сварочного аппарата

- Поставщики электродов для плазменной резки

- Купить аппарат плазменной резки IPR 100

- Купить электрод для плазменной резки

- Производители резаков

- Поставщики сколько вольт сварочный аппарат

- Купить производителя инверторных аппаратов плазменной резки

- Китай плазменной резки машина аврора завод

- Китайский производитель машин плазменной резки CS 101

- передовой инверторный сварочный аппарат завод в Китае