Китайские корпуса сварочных аппаратов: инновации?

2026-01-05

Когда слышишь ?китайский корпус?, многие сразу думают о дешёвом тонком железе, которое гремит и прогибается от пальца. Знакомо? Это классический стереотип, который лет десять назад ещё имел под собой почву. Но сейчас, если так рассуждать, можно серьёзно ошибиться в выборе оборудования и в деньгах потерять. Я сам через это проходил, когда лет семь назад закупал партию аппаратов для одного проекта в Казахстане. Сэкономил на ?оболочке?, а потом полгода разбирался с отказами из-за перегрева и пыли. С тех пор к вопросу подхожу иначе.

Эволюция от жести к инженерному решению

Раньше, и правда, основная задача корпуса была просто ?прикрыть? начинку. Штамповали из тонколистовой стали, красили порошковой краской для вида, и всё. Китайские корпуса сварочных аппаратов того времени были притчей во языцех: плохая вентиляция, неудобные ручки для переноски, которые отваливались, и замки на панелях, которые клинило после первого дождя. Казалось, проектировщики никогда в жизни не работали на стройплощадке.

Перелом, на мой взгляд, начался где-то после 2015-2016 годов. Китайские производители, которые хотели выйти на рынки СНГ и Европы, столкнулись с жёсткими требованиями по IP-классу защиты (от пыли и воды) и по безопасности. Внезапно оказалось, что корпус — это не просто коробка, а ключевой элемент для прохождения сертификации. И вот тут пошла настоящая работа. Я наблюдал, как на выставках в Шанхае и Эссене образцы одних и тех же брендов с разницей в год кардинально менялись: появлялись литые углы для жёсткости, продуманные резиновые уплотнители по периметру, двухслойные стенки для шумо- и теплоизоляции.

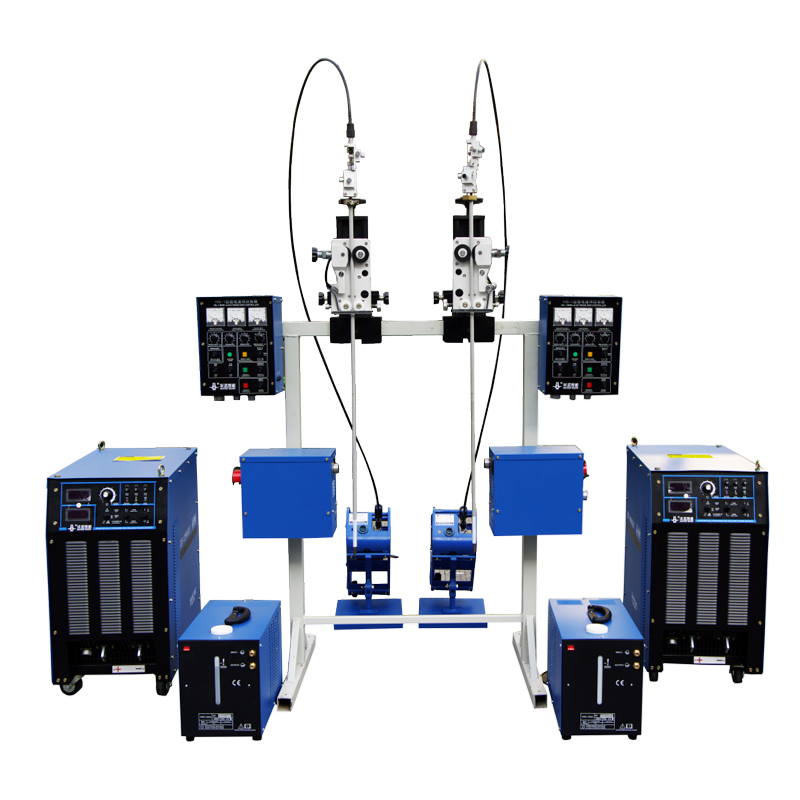

Конкретный пример — линейка аппаратов от компании ООО Шаньдун Иновизен Сварка Резка Технология. Я обратил на них внимание, когда искал полуавтоматы для работы в цеху с активной металлической пылью. На их сайте sdynws.ru в описаниях прямо акцентировали внимание на корпусах с классом защиты IP23S и усиленной конструкцией для транспортировки. Что важно, они не просто скопировали европейский дизайн. Взять ту же ручку. У многих она сверху, центр тяжести высокий — аппарат ?клюёт? при переноске. У них же в некоторых моделях сделали выемки по бокам корпуса — можно браться снизу, что гораздо устойчивее. Мелочь? Для того, кто таскает аппарат по восемь раз на дню, — нет.

Материалы: зачем платить больше?

Здесь кроется главное недопонимание. Когда говорят ?прочный корпус?, все ждут сталь толщиной 3 мм. Но современный подход — это композит. Всё чаще встречаешь корпуса из ударопрочного пластика (что-то типа ABS) или комбинации металла и пластика. Сначала я отнёсся к этому скептически: пластик — он и в Африке пластик. Пока не увидел тест на морозостойкость. Аппарат с пластиковым кожухом после суток при -30°C роняли с метровой высоты на бетон. Металлический угол бы точно помялся, а этот — несколько вмятин, но без трещин. Эластичность материала сыграла роль. Конечно, для тяжёлых промышленных инверторов это не вариант, но для многих полуавтоматов и сварочных инверторов среднего класса — очень даже.

Но и со сталью работают иначе. Холоднокатаная сталь с цинковым покрытием, а потом уже покраска — это уже почти стандарт для приличных производителей. Проблема в другом: сварка швов этого корпуса. Раньше часто были видны грубые сварочные следы, которые быстро ржавели. Сейчас преобладает точечная сварка и болтовые соединения с герметиком. Это не только эстетика, но и опять же защита от элементов. Я как-то разбирал аппарат после двух лет работы в порту — внутри, на удивление, было относительно чисто, хотя снаружи он был в ужасном состоянии. Герметичность сочленений панелей сыграла свою роль.

Отдельно стоит упомянуть покраску. Дешёвая краска отслаивается чешуйками от малейшего перегрева возле вентиляционных решёток. Сейчас многие перешли на полимерно-порошковое покрытие с высокой адгезией. Оно, конечно, дороже, но царапины на нём не так быстро ?расходятся?, и вид у аппарата после года эксплуатации всё ещё рабочий, а не убитый. Для компаний, которые сдают оборудование в аренду, это критически важно.

Инновации или маркетинг? Разбираем на примерах

Слово ?инновации? сейчас набили оскомину. Каждый второй производитель пишет про ?уникальный дизайн корпуса?. Но что скрывается за этим? Часто — действительно полезные вещи. Например, модульная конструкция. Не нужно снимать весь кожух для замены вентилятора или чистки платы — открутил одну быстросъёмную панель и получил доступ. Экономит время сервисных инженеров. Или встроенные крепления для газового баллона и кабелей прямо на корпусе. Кажется очевидным, но лет пять назад такое встречалось редко.

А вот с вентиляцией часто перемудрят. Видел я одну модель, где для ?лучшего охлаждения? сделали перфорацию чуть ли не по всей площади боковых стенок. Да, охлаждение отличное. Но корпус сварочного аппарата после недели работы на объекте с кирпичной пылью был забит намертво. Пришлось герметизировать часть отверстий сетками, которых изначально не было. Получилось кустарно. Это пример, когда инженерная мысль в отрыве от практики даёт сбой.

Компания из Шаньдуна, которую я упоминал (ООО Шаньдун Иновизен Сварка Резка Технология), в своей практике, судя по всему, этот баланс ищет. Основанная в 2016 году в уезде Июань, который является источником реки Ишуй, компания изначально ориентирована на технологии. На их ресурсе видно, что они не просто сборщики, а вкладываются в R&D. Их корпуса для аппаратов плазменной резки, к примеру, часто имеют раздельные отсеки — силовой блок отделён от блока управления. Это базовая, но эффективная мера против перегрева и помех. Не космическая технология, но именно такая продуманность и есть настоящая инновация в нашем деле.

Практика: что ломается и почему

Теория теорией, но судьбу аппарата решают мелочи. По своему опыту скажу: чаще всего проблемы с корпусом начинаются с фурнитуры. Петли съёмных панелей, защёлки, ножки-амортизаторы. Именно их делают из самого дешёвого пластика или хлипкого металла. Ножки отваливаются после первого жёсткого спуска с трапа, защёлка ломается в мороз. И вот аппарат, у которого электроника в порядке, уже стоит с приоткрытой крышкой, набиваясь пылью. Это показатель общего уровня качества сборки. Если производитель сэкономил на ручке, он наверняка экономил и на конденсаторах внутри.

Ещё один бич — транспортировочные крюки и ручки. Они должны быть приварены или прикручены к силовому каркасу, а не к тонкой внешней панели. Видел случаи, когда при подъёме краном (да, бывает и такое) крюк вырывался вместе с куском обшивки. Хороший корпус сварочного инвертора проектируется с расчётом на точки крепления для строп.

И, конечно, борьба с шумом. Вентиляторы стали мощнее, и гул может быть невыносимым. Сейчас в дорогих моделях применяют звукопоглощающие маты на внутренних стенках и специальные формы лопастей вентиляторов, которые уменьшают свист. Но это опять же упирается в стоимость. Вопрос в том, готов ли рынок СНГ переплачивать 15-20% за тихую работу? Пока что спрос больше на ?выносливость?.

Выводы: куда дует ветер?

Так что же, китайские корпуса сейчас — образец для подражания? Нет, конечно. Есть ещё масса мелких производителей, которые штампуют старые модели в старых же корпусах. Но тренд очевиден. Лидеры рынка, те, кто хочет конкурировать не только ценой, совершили огромный скачок. Их продукты стали умнее, прочнее и удобнее. Инновации здесь — не в революционных материалах, а в внимании к деталям, которые рождаются из опыта реальной эксплуатации в сложных условиях, будь то стройки Сибири или цеха Урала.

Выбирая аппарат сегодня, на корпус стоит смотреть не менее пристально, чем на технические характеристики. Открыть сервисную панель, оценить толщину металла в напряжённых местах, проверить ход защёлок, посмотреть, как проложены провода внутри — не мешают ли они крышке закрыться. Это занимает пять минут, но может сэкономить тысячи рублей на ремонте и простоях.

В конечном счёте, хороший корпус — это лицо производителя, которое говорит: ?Я уверен в своей начинке и готов защитить её в любых условиях?. И всё больше китайских компаний, таких как Shandong Innovision Welding & Cutting Technology, это лицо стараются сделать не просто красивым, а по-настоящему профессиональным. И это, пожалуй, самая важная инновация за последние годы — изменение самой философии подхода к, казалось бы, второстепенной детали.