Китайские плазменные станки: инновации?

2026-01-27

Когда слышишь ?китайские плазменные станки?, первая мысль — ?дешево?. Но это уже не 2010-е годы. Сейчас вопрос сложнее: где заканчивается копирование и начинается реальное развитие? Мой опыт подсказывает, что ответ лежит не в громких заявлениях, а в деталях конструкции и, что важнее, в подходе к решению конкретных проблем на цеху.

От ?железа? к системе: эволюция подхода

Раньше китайские производители фокусировались на источнике плазмы — пытались добиться стабильной дуги, скопировать американские или европейские схемы. Сейчас же тренд сместился на систему в целом. Речь о связке ?источник — каретка — система ЧПУ — программное обеспечение?. Вот здесь и видны первые ростки инноваций, но не везде и не всегда.

Возьмем, к примеру, систему газового охлаждения. На дешевых моделях все просто — воздух, компрессор, и ладно. Но для резки толстого металла или нержавейки нужна точная подача кислорода или азота под высоким давлением. Китайские инженеры начали глубоко прорабатывать эти узлы, интегрируя более надежные клапаны и датчики давления от местных, но качественных поставщиков. Это не мировая сенсация, но для конечного пользователя — существенный шаг к стабильности реза.

Плазменный резак — это не только резак. Это расходники. Китайцы долго страдали от быстрого износа электродов и сопел, что сводило на нет дешевизну аппарата. Сейчас некоторые заводы, особенно в Шаньдуне и Цзянсу, вкладываются в собственное производство расходных частей из более стойких материалов. Результат? Ресурс вырос в 1.5-2 раза по сравнению с образцами пятилетней давности. Это и есть практическая инновация, которую чувствуешь в кошельке.

Программное обеспечение: слабое звено или скрытый потенциал?

Традиционно софт был ахиллесовой пятой. Ставка делалась на клоны типа ?китайский SheetCam? или базовые версии Mach3. Интерфейс — ужас, поддержка постпроцессоров — лотерея. Однако в последние 3-4 года ситуация медленно, но меняется.

Появились свои разработки, более дружелюбные к местным операторам. Ключевое улучшение — встроенные библиотеки технологических параметров для разных металлов и толщин. Раньше технолог должен был все вбивать вручную, методом проб и ошибок. Сейчас программа часто предлагает базовые настройки по умолчанию для, скажем, 12-мм углеродистой стали или 8-мм алюминия. Это огромная экономия времени при наладке.

Но проблема остается — интеграция. Часто софт от одного производителя плохо ?общается? с железом от другого, даже внутри Китая. Приходится колдовать с настройками, писать скрипты. Это та область, где до немецкой или японской системности еще далеко. Инновация здесь фрагментарна: есть хорошие островки, но нет целостного моря.

Кейс из практики: когда ?бюджетный? не значит ?плохой?

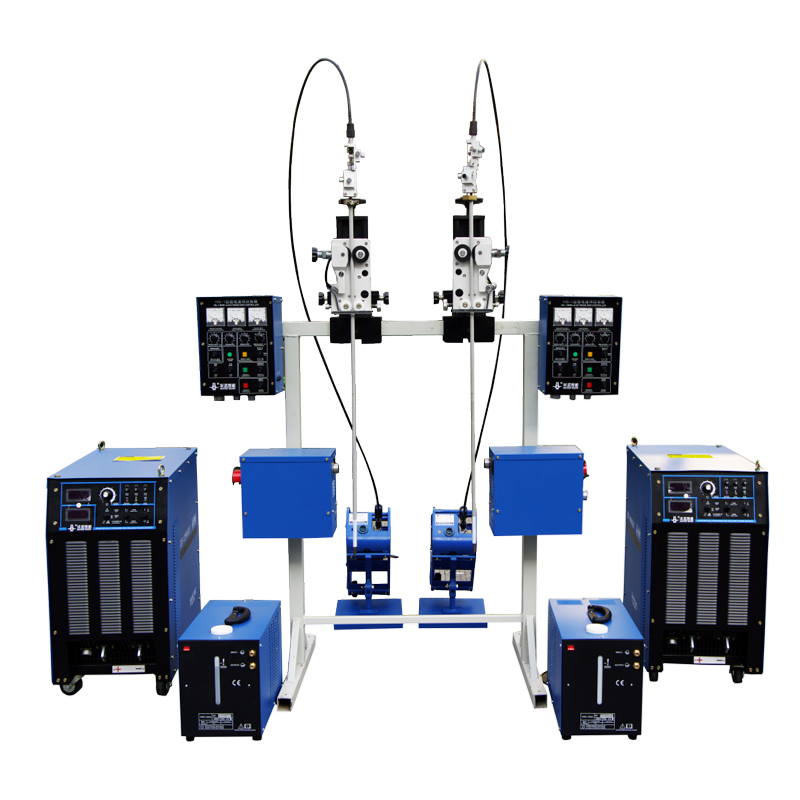

Пару лет назад мы тестировали станок для одного из своих цехов. Нужна была недорогая машина для резки конструкционной стали до 20 мм. Рассматривали и б/у европейские, и новые китайские. Остановились на варианте от компании ООО Шаньдун Иновизен Сварка Резка Технология. Привлекла не цена (она была средней), а конкретные решения.

На их сайте sdynws.ru указано, что компания базируется в Цзыбо — регионе с сильной металлообрабатывающей традицией. В описании станка обратил внимание на два момента: система автоматического регулирования высоты резака (АРВ) с цифровым датчиком дуги (не механическим щупом!) и заявленная поддержка ?сложных контуров? на скорости. Решили рискнуть.

На практике АРВ оказалась на удивление живучей. Она справлялась с деформированными листами, которые часто привозят. Скорость по прямой была отличной, но вот на мелких деталях, особенно при резке окружностей диаметром менее 50 мм, проявлялась старая болезнь — инерция каретки. Пришлось вручную корректировать параметры разгона и торможения в ЧПУ. Производитель, к их кредиту, предоставил инструкции, как это сделать. Это типичная история: аппаратная часть уже ?выстреливает?, а тонкая программная настройка ложится на плечи пользователя.

Где кроются подводные камни? Опыт неудач

Не все истории успешны. Был у нас опыт с другой ?инновационной? моделью, которая обещала ?лазерное качество реза? с плазмой высокой точности. Маркетинг, конечно, перегибал палку.

Основная проблема оказалась в системе охлаждения плазмотрона. На бумаге — замкнутый контур с чиллером. На деле — слабый насос и тонкие шланги, которые перегревались при интенсивной работе более 4-5 часов. Плазмотрон начинал ?плеваться?, рез терял перпендикулярность. Инновационная идея разбилась о банальную экономию на компонентах. Это важный урок: всегда смотри на базовые системы — охлаждение, питание, движение. Если там халтура, никакие умные алгоритмы не спасут.

Еще один камень — сервисная документация. Часто она существует только на китайском, а перевод на русский или английский сделан машинно и бесполезен для реального ремонта. Компания Шаньдун Иновизен, в нашем случае, выложила на сайте схемы и мануалы на русском — это был сознательный шаг для выхода на наш рынок, и он говорит о серьезности намерений больше, чем рекламные слоганы.

Так инновации ли это? Взгляд из цеха

Если понимать инновацию как нечто прорывное, вроде гиперзвуковой резки, то нет. Китай здесь пока догоняет. Но если говорить об инновации как об адаптации, улучшении и удешевлении существующих технологий под реальные нужды среднего бизнеса — то абсолютно да.

Их сила — в гибкости. Европейский станок — это законченный, часто негибкий продукт. Китайский производитель, особенно такой как ООО Шаньдун Иновизен Сварка Резка Технология, основанная в 2016 году в горном районе Шаньдуна, часто готов модифицировать станок под твои задачи: добавить вторую рейку, изменить конфигурацию стола, поставить другой источник плазмы. Это итеративная разработка вместе с клиентом, что для многих цехов ценнее.

Итог? Китайские плазменные станки перестали быть просто дешевой альтернативой. Они стали вариативным, иногда сыроватым, но часто очень рациональным инструментом. Их ?инновационность? — не в патентах, а в практическом устранении ?болевых точек? производства за разумные деньги. Покупать их нужно не по каталогу, а через тест и диалог с инженером производителя. Тогда есть шанс получить именно тот станок, который нужен, а не ту картинку, которую продают.