Китайские плазменные электроды: технологии и тренды?

2026-01-01

Вот вопрос, который часто всплывает в разговорах, и вокруг него столько же мифов, сколько и реальных данных. Многие до сих пор уверены, что китайские электроды — это синоним ?дешево и сердито?, а о технологиях говорить не приходится. Но это поверхностный взгляд, который не учитывает, как все изменилось за последние лет семь-восемь. Сам работал с этой темой, видел эволюцию от сырых образцов до конкурентоспособных продуктов, которые заставляют пересматривать подходы. Давайте разбираться без глянца.

Откуда вообще растут ноги: сырье и локализация

Все начинается не с цеха, а с руды. Ключевое преимущество Китая здесь — контроль над цепочкой. Основные месторождения редкоземельных элементов, того же гафния или циркония, находятся у них. Это не значит, что они все сразу пускают в электроды, но доступ к сырью стабильный и, что важно, предсказуемый по цене. В отличие от нас, кто часто зависит от колебаний на мировом рынке и логистики.

Но сырье — это полдела. Раньше главной проблемой была именно металлургия — получение чистых, гомогенных сплавов для рабочей части. Помню образцы лет 2015-2016: износ неравномерный, микротрещины, включения. Сейчас же многие производители, особенно из Шаньдуна, серьезно вложились в вакуумное плавление и порошковую металлургию. Результат налицо: структура стала значительно мельче и стабильнее.

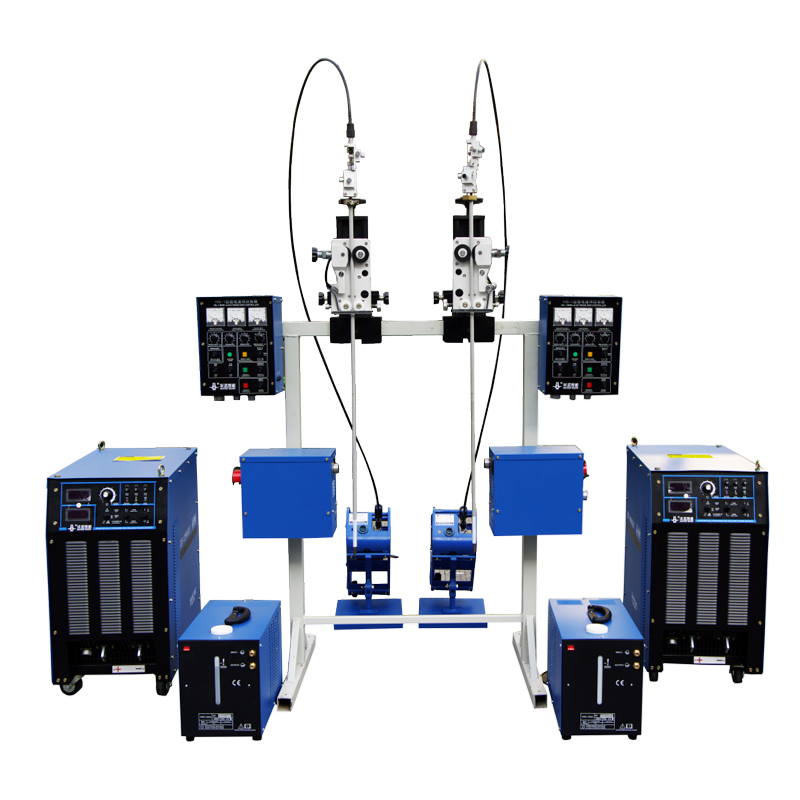

Здесь стоит упомянуть конкретный пример — компанию ООО Шаньдун Иновизен Сварка Резка Технология. Они не самые крупные, но их подход показателен. Базируются в Цзыбо, в регионе с сильной промышленной традицией. Если посмотреть на их сайт sdynws.ru, видно, что они делают ставку именно на R&D, а не только на объем. Их инженеры не стесняются говорить о проблемах с охлаждением катодов в системах высокой плотности тока, что уже говорит о более глубокой проработке.

Конструкция: копирование закончилось, началась адаптация

Раньше главным трендом было точное копирование западных аналогов, вплоть до размеров и углов заточки. Это работало для простых задач, но выходило боком в тяжелых режимах, особенно при резке толстого металла или с использованием альтернативных газов. Электроды быстро перегревались, эрозия была катастрофической.

Сейчас вектор сместился. Китайские инженеры начали адаптировать конструкции под конкретные условия. Например, активно экспериментируют с геометрией полости охлаждения и каналов подачи газа внутри сопла. Видел образцы, где для систем с воздушной плазмой средней мощности (плазменные электроды) deliberately увеличили массу медной части вокруг вставки из гафния. Это дало лучший теплоотвод и увеличило стойкость на 15-20%, правда, за счет некоторого усложнения производства.

Еще один момент — унификация. Западные производители часто имеют десятки типоразмеров под разные модели резаков. Китайцы, особенно такие как Shandong Innovision, идут по пути сокращения номенклатуры. Разрабатывают электроды и сопла с более широким рабочим диапазоном. С одной стороны, это удобно для складской логистики клиента. С другой, всегда есть компромисс: такой ?универсальный солдат? может не выдать пиковую производительность в узком специфичном режиме, на который заточен оригинальный расходник.

Материал вставки: не только гафний

Гафний — это стандарт для плазменной резки с кислородом или воздухом. Но его цена и волатильность заставляют искать альтернативы. И здесь китайские лаборатории не спят. Активно ведутся работы по композитным материалам на основе циркония с добавками оксидов иттрия или лантана. Цель — снизить стоимость без критической потери стойкости для определенных применений, например, для резки цветных металлов аргон-водородной смесью.

На практике это выглядит так: для рядовой резки черного металла воздухом до 50 мм предлагается стандартный гафниевый электрод. Но для аргоно-водородной резки нержавейки большой толщины уже могут предложить ?фирменный? композит. Пробовали такие — стойкость сравнима, а цена на 30% ниже. Но есть нюанс: они крайне чувствительны к правильному поджогу дуги. При частых холостых поджигах деградируют быстрее чистого гафния. Это типичный компромисс, о котором поставщик должен честно предупреждать.

Компания из Цзыбо, о которой я говорил, в своей линейке как раз имеет такие специализированные решения. В их описании на сайте это не рекламируется как ?революция?, а скорее как ?оптимизированный вариант для длительных рабочих циклов на нержавеющей стали?. Это адекватная подача, без надрыва.

Проблемы качества: где собака зарывается

Главный бич — не консистенция материала, а контроль сборки. Даже отличная гафниевая вставка, плохо запрессованная в медный корпус, сгорит за минуты. Зазор, качество пайки или прессовки — вот где кроется 80% брака. Раньше это был лотерейный билет: партия могла быть хорошей, а могла и нет. Сейчас ситуация лучше, но не идеальна.

У продвинутых производителей появился обязательный этап 100% рентгеновского контроля критических узлов. Это сразу отсекает очевидный брак. Но есть и более тонкие вещи, например, чистота поверхности канала охлаждения после механической обработки. Заусенец внутри может нарушить поток воды, привести к локальному перегреву. На глаз этого не увидишь, а на стенде проблема вылезет. Поэтому сейчас тренд — на автоматизацию именно этих, казалось бы, второстепенных операций.

Из личного опыта: как-то закупили партию электродов у нового поставщика (не буду называть). Материал отличный, геометрия в норме, а стойкость плавающая. Разобрались — проблема была в качестве полировки торцевой поверхности контакта. Были микроскопические риски, которые вели к неустойчивости начальной дуги и повышенному износу. Мелочь, которая свела на нет все преимущества хорошего сплава.

Тренды: что будет дальше?

Тренд номер один — это ?умные? расходники. Речь не об IoT, а о преднастроенных геометриях и материалах под конкретные цифровые модели источников плазмы. Источник тока нового поколения ?знает?, что в него установлен электрод с определенными тепловыми характеристиками, и автоматически оптимизирует алгоритм поджига и рабочий цикл. Китайские производители активно изучают этот путь, пытаясь не просто скопировать ?железо?, а интегрироваться в ?цифру?.

Второе — экология и экономика. Ужесточение норм по выбросам меди и других металлов. Это ведет к разработке покрытий или модификаций поверхности медного корпуса, которые снижают эрозию и испарение. И здесь исследования идут полным ходом. Видел прототипы с лазерно-наноструктурированной поверхностью в зоне охлаждения — заявленный прирост стойкости до 40%. Но пока это дорого и для серии не готово.

И, наконец, сервис. Раньше китайский поставщик — это был просто завод. Сейчас, как та же ООО Шаньдун Иновизен Сварка Резка Технология, это часто инжиниринговая компания. Они готовы не просто продать коробку, а помочь с подбором, предоставить данные по испытаниям на разной толщине, дать рекомендации по режимам. Это переход от торговли деталями к предоставлению технологического решения. И в этом, пожалуй, самый большой сдвиг. Так что вопрос ?технологии и тренды? уже не имеет простого ответа ?дешевая копия?. Речь идет о формировании полноценного, технологически подкованного и очень прагматичного сегмента рынка.