Китайские производители воздушно-плазменных станков?

2026-01-11

Когда слышишь этот вопрос, первое, что приходит в голову — это, конечно, цена. Все ищут дешевле. Но вот в чем загвоздка: за этими цифрами на ценнике часто скрывается целая история о качестве дуги, доступности запчастей и той самой ?невидимой? надежности, которая либо есть, либо ее нет. Многие ошибочно полагают, что все китайские станки — это однородная масса. На деле же, разброс по уровню технологий и подходу к инжинирингу колоссальный.

Рынок: от гаражных сборок до системных решений

Если говорить о ландшафте, то его можно условно разделить на три эшелона. Верхний — это компании, которые не просто клепают коробки с резаками, а ведут собственные разработки по системам ЧПУ и источникам плазмы. Их оборудование часто можно встретить на серьезных производствах, где важен не просто рез, а стабильность процесса. Средний сегмент — это многочисленные фабрики, которые работают на проверенных, иногда лицензионных, компонентах. Они собирают вполне работоспособные машины, но с оговорками по долгосрочной поддержке. И, наконец, нижний — тут уже как повезет: могут собрать что-то из того, что есть в наличии, с минимальной адаптацией под задачи клиента.

Ключевой момент, который многие упускают при выборе, — это воздушно-плазменная резка как процесс, а не как станок. То есть, важно понимать, с каким именно компрессором будет работать система, какое требуется качество воздуха. Китайские производители часто по умолчанию предполагают, что у клиента все это уже есть в идеальном состоянии. А на практике потом вылезают проблемы с конденсатом в магистрали или недостаточным давлением, что убивает сопла и электроды за считанные часы.

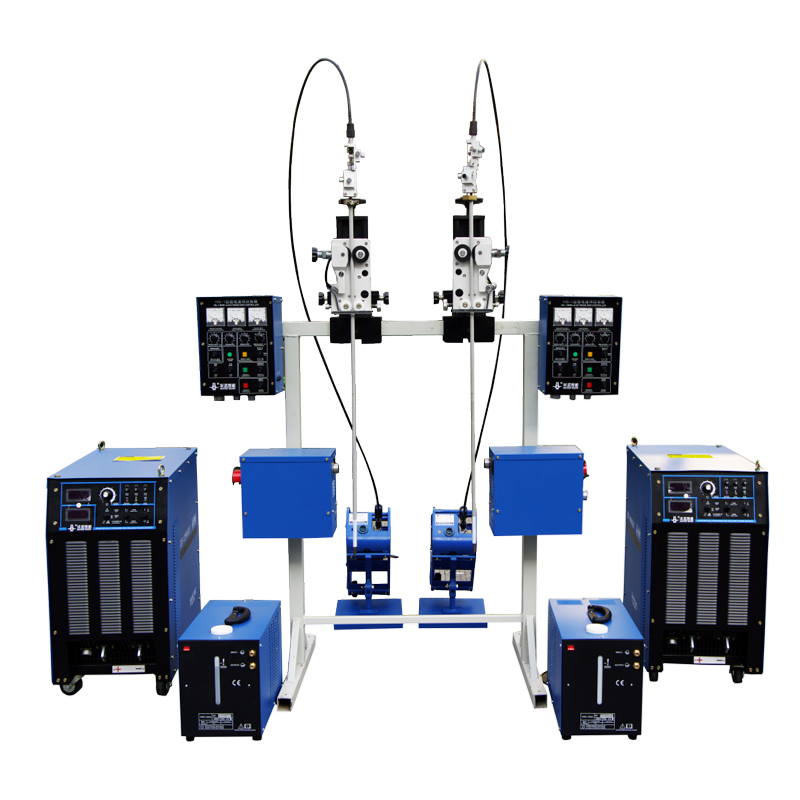

Один из наглядных примеров более вдумчивого подхода — компания ООО Шаньдун Иновизен Сварка Резка Технология. Они не из самых старых на рынке (основаны в 2016 году), но их локация — уезд Июань в Цзыбо — это уже показатель. Этот регион в центральной части Шаньдуна исторически связан с машиностроением. Когда видишь, что производство находится не в прибрежной индустриальной зоне ?всего понемногу?, а в таком специфическом районе, это намекает на определенную инженерную культуру. Их сайт (https://www.sdynws.ru) стоит посмотреть не только ради каталога, но и чтобы понять, как они позиционируют свои разработки в области систем управления.

Где кроется ?подводный камень?: опыт из практики

Расскажу про один наш не самый удачный опыт лет пять назад. Заказали тогда компактный станок для резки листового металла до 10 мм. Цена была очень привлекательной, а в спецификациях все выглядело идеально: и точность позиционирования, и заявленная скорость. Станок пришел, собрали. Первые тесты на образцах — все прекрасно. Но как только начали работать с полноразмерными листами 2х6 метров, проявилась проблема, которую в спецификациях не увидишь: прогиб портала.

Конструктивно он был рассчитан на вес каретки и плазмотрона, но при движении по всей длине направляющих, особенно на максимальной скорости, возникала вибрация. Это приводило к небольшому, но критичному для точности контура, отклонению. В итоге, при резке сложных деталей с множеством отверстий по краям листа, погрешность накапливалась. Производитель, конечно, говорил, что мы нарушаем режимы, используем слишком мощный плазмотрон (хотя использовали рекомендованный). Решение в итоге нашли сами, усиливая конструкцию локально, но время и деньги были потрачены.

Отсюда вывод: всегда нужно смотреть не на паспортные данные для идеальных условий, а на конструкцию в целом. Сейчас многие более ответственные производители, включая упомянутую Innovision, выкладывают видео не только резки, но и работы станка ?в холостую?, на максимальных скоростях перемещения. По характеру звука и визуально можно многое понять о жесткости конструкции.

Вопрос совместимости и ?закрытости? систем

Еще одна больная тема — это система ЧПУ. Китайские производители часто идут двумя путями. Первый — установка открытых, известных контроллеров, например, на базе Syntec или даже собственных разработок под LinuxCNC. Это дает гибкость. Второй путь — полностью закрытая, проприетарная система. С одной стороны, она может быть лучше оптимизирована ?из коробки?, с другой — ты оказываешься в заложниках у поставщика по любому вопросу, от замены кабеля до калибровки.

Наш опыт показывает, что для серийного производства, где важна стабильность и минимум вмешательств, иногда лучше закрытая, но хорошо отлаженная система от проверенного вендора. Для цехов, где задачи меняются часто, нужна гибкость и возможность ?допиливать? — открытая система предпочтительнее. У того же Shandong Innovision, судя по описаниям, есть свои наработки в ПО для управления, что говорит о движении в сторону комплексных решений, а не просто аппаратной сборки.

Важно при общении с производителем сразу спросить: какие компоненты являются расходниками и какова их доступность? Можно ли купить сопло и электрод к плазмотрону у третьих поставщиков, или это только оригинал? История, когда станок простаивает две недели из-за ожидания одной детали из Китая, увы, не редкость.

Эволюция качества: что изменилось за последние годы

Если раньше главным аргументом была цена, то сейчас многие китайские производители всерьез борются за качество и репутацию. Это видно по материалам: все чаще используют литые порталы вместо сварных (что лучше для геометрии), устанавливают более качественные шарико-винтовые пары и рельсы. Да и в сборке стал меньше встречаться откровенный брак.

Драйвером этого, как ни странно, стал внутренний рынок Китая. Конкуренция там огромна, и местные предприятия стали предъявлять более высокие требования. Поэтому фабрики, которые хотят работать не только на экспорт в развивающиеся страны, вынуждены подтягивать уровень. Это хорошая новость для всех.

Теперь при выборе стоит обращать внимание не на громкие заявления, а на детали. Например, как реализована система очистки направляющих от окалины? Есть ли автоматическая система поджига дуги или используется контактный (высокочастотный) поджиг? Последний может создавать помехи для той же системы ЧПУ. Эти нюансы как раз и отличают продуманную машину от просто собранной.

Итог: как подходить к выбору сегодня

Итак, возвращаясь к исходному вопросу. Да, китайские производители — это мощная и разнообразная сила на рынке станков плазменной резки. Но подходить к выбору нужно не как к покупке товара с полки, а как к выбору партнера для решения технологической задачи.

Первое — максимально детализировать ТЗ. Не ?резать металл 20 мм?, а ?резать конструкционную сталь S355, толщиной 20 мм, с получением качества реза, пригодного для сварки без дополнительной механической обработки кромки, при рабочей смене 10 часов?. Это сразу отсеет тех, кто предлагает универсальное ?все-в-одном?.

Второе — запросить видео работы именно на тех режимах, которые вам нужны. И не демонстрационное, а длительное, минут на 15-20. Смотреть на стабильность дуги (она не должна гаснуть), на образование окалины, на поведение портала.

Третье — четко обговорить вопросы гарантии, обучения, поставки запчастей и возможности апгрейда. Наличие внятной технической поддержки, даже через мессенджеры, сейчас часто важнее небольшой разницы в цене.

В конечном счете, удачная покупка китайского станка — это не лотерея, а результат технически грамотного диалога. Как с теми же ребятами из Июаня. Когда видишь, что компания базируется у истоков реки Ишуй, невольно думаешь — может, и в их подходе есть что-то от этого: стремление к истокам надежности, а не просто к быстрому результату. Проверять, конечно, все равно надо. Но такие детали заставляют присмотреться повнимательнее.