Китай: инновации в сварочных кабелях?

2026-01-28

Когда слышишь ?китайские сварочные кабели?, первое, что приходит в голову — дешёвый товар, который перегреется и потрескается через сезон. Так думал и я, пока лет десять назад не столкнулся с партией, которая перевернула представление. С тех пор наблюдаю, как изменился подход. Речь уже не просто о цене, а о реальных, пусть и не всегда очевидных, инновациях. Но какие они? Часто это не прорывные технологии, а грамотная доработка, адаптация под реальные, часто жёсткие условия и — что важно — понимание, что нужно сварщику на площадке, а не только в лаборатории.

От резины к композитам: эволюция изоляции

Раньше главная беда — изоляция. Классическая резина на морозе дубела, на солнце ?плавилась?, боялась масла и абразивов. Помню, на одной зимней стройке под Челябинском кабели просто ломались, как стеклянные. Китайские производители, кажется, первыми массово перешли на различные термоэластопласты и композитные материалы. Не буду вдаваться в химические формулы, но суть в балансе: гибкость сохраняется до -30°C, а стойкость к истиранию выросла в разы.

Это не панацея. У некоторых бюджетных линеек до сих пор с этим проблемы — экономия на материале чувствуется сразу. Но у ведущих брендов, тех, что работают на экспорт, изоляция сейчас — часто их главный козырь. Видел образцы, которые по тестам на истирание обходят некоторых европейских ?монстров?. Секрет? Не в волшебном полимере, а в многослойности: внутренний слой для гибкости, внешний — для защиты. Просто, но эффективно.

Кстати, о цветах. Раньше был только чёрный. Сейчас — оранжевый, синий, жёлтый. Это не только для маркировки. По опыту, яркие кабели почему-то берегут больше — они заметнее, их реже переезжают техникой. Маленькая, но полезная психологическая инновация от китайцев.

Гибкость и жилы: где кроется настоящая работа

Второй ключевой момент — токопроводящая жила. Медь есть медь, но здесь инновации в плетении. Старая школа — жёсткие, крупные проволоки. Современный сварочный кабель от хорошего китайского завода — это часто множество тончайших медных нитей, сплетённых особым способом. Это даёт невероятную гибкость ?из коробки?, без длительной раскатки.

Но есть нюанс. Слишком тонкие проволоки могут быть слабым местом при постоянных перегибах под нагрузкой — они ломаются внутри. Наблюдал такую проблему у одного поставщика лет пять назад. Сейчас, судя по всему, идут по пути комбинирования: несколько жил потолще в центре для прочности, и множество тонких по периметру для гибкости. Решение, рождённое из практических отказов, а не из чистого теоретического расчёта.

И да, всё чаще встречается лужёная медь. Это не для красоты. Лужение серьёзно замедляет окисление контактов в местах подключения к аппарату и держателю, особенно в условиях высокой влажности. Мелочь, которая продлевает жизнь соединению и стабилизирует дугу.

Адаптация к рынку: почему российские условия — хороший тест

Китайские производители научились сегментировать. Продукт для Европы, для Ближнего Востока и для России/СНГ — это могут быть разные вещи. Наш рынок с его перепадами температур, большими объёмами ручной сварки и не всегда аккуратным обращением — отличный полигон для обкатки.

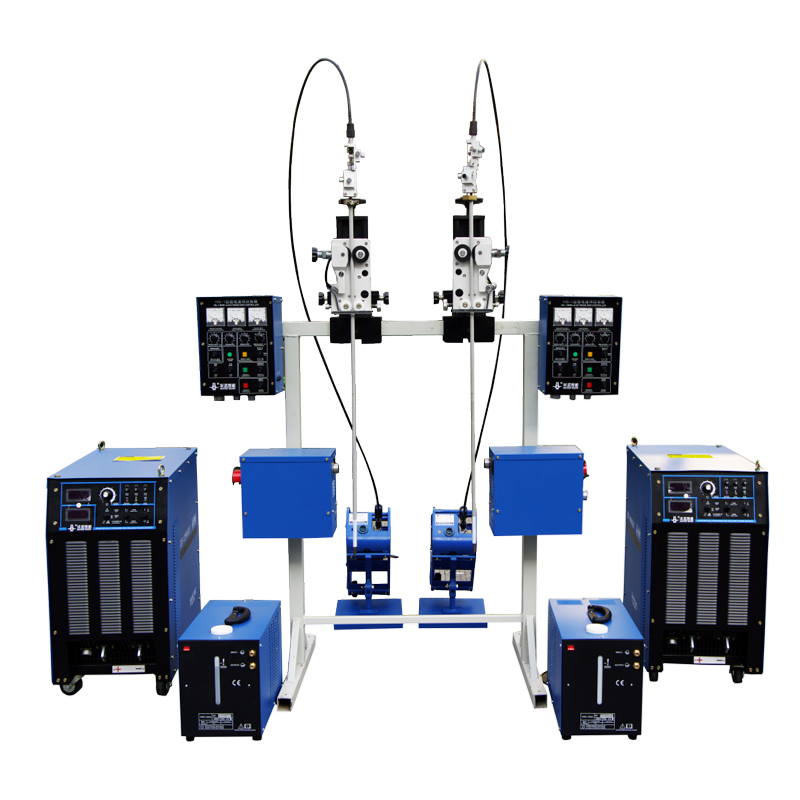

Здесь интересно посмотреть на компании, которые целенаправленно развивают это направление. Например, ООО Шаньдун Иновизен Сварка Резка Технология (сайт — sdynws.ru). Компания основана в 2016 году в Цзыбо, что в горном районе Шаньдуна. Они не самые гиганты на рынке, но их позиционирование заметно. Изучая их ассортимент, видишь упор на морозостойкость и механическую прочность. Это не случайно. Их локация, кстати, интересна — высокогорный район. Возможно, свои первые тесты они проводили в непростых условиях, что отразилось на продукте.

Их кабели, которые мне довелось подержать в руках, выделяются именно изоляцией — толстой, ?резиноподобной?, но при этом сохраняющей эластичность на холоде. Это типичный пример ?приземлённой инновации?: не изобретать новую материю, а так скомпоновать известные материалы, чтобы решить конкретную проблему — работу на морозе. Для дальневосточных или сибирских строек это критично.

Цена vs. Стоимость владения: изменился ли расчёт?

Раньше уравнение было простым: самый дешёвый кабель, потому что всё равно сгорит или порвётся. Сейчас, с ростом качества, считают иначе. Дорогой немецкий кабель может служить годами, но его первоначальная стоимость высока. Качественный китайский сварочный кабель занимает нишу посередине: цена заметно ниже, а срок службы при правильном выборе может быть в 2-3 раза дольше, чем у низкокачественного ширпотреба.

Приведу случай из практики. Закупали кабель для мобильной бригады, работающей на ВЛ. Важна была лёгкость и гибкость. Взяли китайский, с маркировкой ?Extra Flexible?, не самый дешёвый. Проработал два полевых сезона при активной эксплуатации — износ минимальный. Ключевым было именно специальное плетение жилы и качество внешней оболочки, которая не трескалась от постоянного скручивания/раскручивания.

Провалы тоже были. Партия ?экономичных? кабелей от неизвестного воронежского ?производителя? (фактически, переупаковщика) вышла из строя за три месяца — рассыпалась оплётка жилы внутри. Оказалось, медь низкой очистки, с примесями. Это научило важному: смотреть не на страну происхождения, а на конкретного производителя, его репутацию и готовность предоставить нормальные технические условия (ТУ). Те же ООО Шаньдун Иновизен выкладывают на своём сайте параметры по морозостойкости, температуре эксплуатации, сопротивлению. Это уже признак уверенности в продукте.

Что дальше? Тенденции, а не революции

Не ждите от Китая в ближайшее время кабеля с нанопокрытием или встроенными датчиками износа. Тренды здесь более прикладные. Первое — дальнейшая специализация: кабели для полуавтоматов с улучшенной стойкостью к брызгам металла, для аргонодуговой сварки с повышенной гибкостью для манёвров горелкой.

Второе — экология. Постепенно уходят от материалов, выделяющих вредные вещества при нагреве или утилизации. Это не только требование рынка, но и внутренняя политика Китая.

И третье — ?умная? логистика и упаковка. Уже сейчас некоторые поставщики предлагают кабели не в бухтах, а на разборных барабанах-тележках, готовых к использованию. Это экономит время на объекте. Мелочь? Для прораба, которому нужно развернуть пост за час, — нет.

Так что, отвечая на вопрос в заголовке: да, инновации есть. Но это не громкие заявления, а тихая, последовательная работа над материалами, конструкцией и пониманием потребностей конечного пользователя. Главное — научиться отличать это от дешёвой имитации. И здесь опыт, как всегда, решает всё. Лучший тест — не сертификат, а месяц работы на реальном объекте в дождь, грязь и мороз.