Китай: лидеры в плазменной резке?

2026-01-15

Когда слышишь этот вопрос, первая реакция часто — скептическая ухмылка. ?Лидеры?? Серьёзно? Многие до сих пор представляют китайское оборудование как дешёвые синие ящики с вечно глючащим ЧПУ и плазмотронами, которые едят сопла на завтрак. Я и сам лет десять назад так думал. Но реальность, особенно последние пять-семь лет, заставляет сильно пересмотреть этот стереотип. Речь не о том, что они всех обогнали, а о том, как стремительно они заняли очень конкретную и огромную нишу, где их уже невозможно игнорировать.

От ?железа? к ?мозгам?: эволюция, которую многие пропустили

Раньше всё держалось на цене. Купил станок, он резал, но точность на ±2 мм считалась нормой, скорость поддерживалась только на новых комплектующих, а про скос реза и говорить нечего. Ключевой сдвиг произошёл, когда несколько китайских производителей перестали просто копировать итальянские или американские схемы, а начали вкладываться в собственные системы управления и разработку источников плазмы. Это уже не просто плазменная резка как процесс, а попытка контролировать его от цифровой модели до готовой детали.

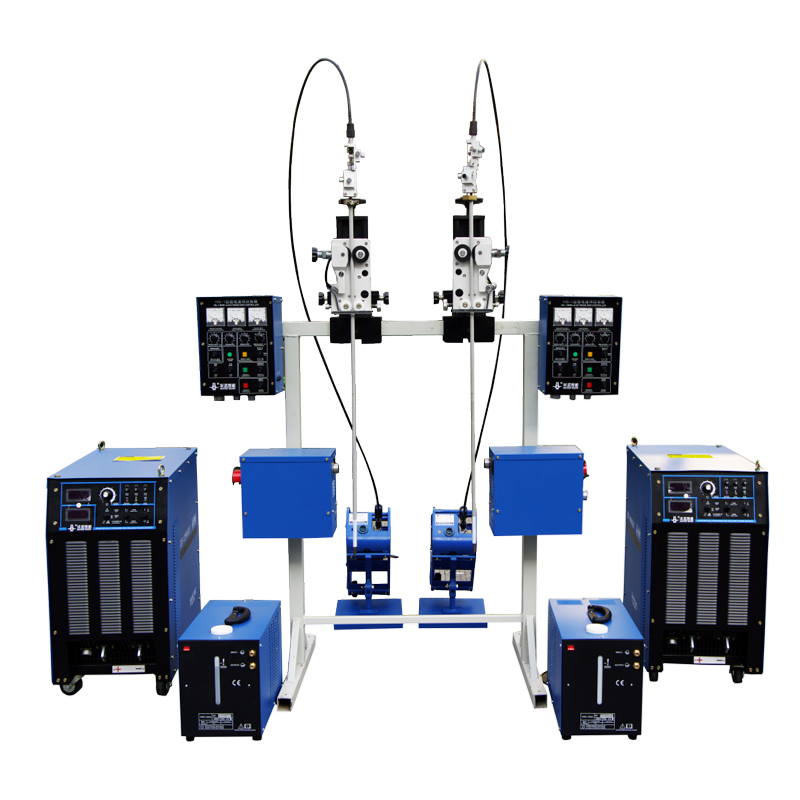

Возьмём, к примеру, источники. Лет семь назад стандартом для бюджетного сегмента был импортный Hypertherm или его китайские аналоги-клоны. Сейчас же компании вроде Time Group или собственные разработки крупных станкостроителей предлагают источники с обратной связью по току, цифровым управлением газовыми потоками. Они не всегда дотягивают до топовых американских по ресурсу сопел и электродов в экстремальных режимах, но для 90% задач по резке чёрного металла толщиной до 50 мм — более чем достаточно. И главное — они интегрированы в систему станка, что даёт предсказуемый результат.

Вот на что стоит обратить внимание: многие недооценивают роль софта. Современный китайский станок — это часто собственный CNC-контроллер, адаптированный под их же аппаратную часть. Тот же станок плазменной резки от приличного производителя теперь имеет функции вроде автоматического определения высоты по дуге (Arc Voltage Height Control), которые работают стабильно. Раньше это была лотерея. Я видел, как на одном из заводов под Пермью китайский же станок 2018 года выпуска успешно резал профиль для карьерной техники, в то время как итальянский агрегат постарше постоянно ?терял? дугу на окалине. Дело не в том, что итальянский хуже — он просто не был заточен под такие неидеальные условия, а китайцы в своей логике ?работать должно в любом случае? заложили более агрессивные алгоритмы розжига и слежения.

Кейс из практики: неожиданная надёжность там, где её не ждали

Расскажу про один проект, который перевернул моё представление. В 2021 году нужно было организовать резку листового металла для производства вентиляционных систем в довольно пыльном цеху. Бюджет был ограничен, рассматривали б/у европейское оборудование или новое китайское. Остановились на конфигурации от одного производителя из Шаньдуна — портальный станок с раскройным столом 3х6 метров, их же источник плазмы на 200А. Особых восторгов не ждали.

Что удивило? Во-первых, сервисная документация. Она была на русском, подробная, с реальными troubleshooting-кейсами, а не просто переводом общих фраз. Во-вторых, конструкция портала. Ожидали увидеть облегчённые балки, которые будут ?гулять? при ускорении. Но каркас был сварен из массивных коробчатых профилей, направляющие — тайваньские Hiwin, приводы — японские. Сборка, конечно, местами грубовата, но запас прочности явно был заложен. Это типичный подход: взять качественные глобальные комплектующие и собрать вокруг них свою систему.

Самым критичным моментом была работа с нержавейкой толщиной 6-8 мм. Нужен был чистый рез с минимальным окалиной. Стандартный плазмотрон и воздушно-плазменная резка здесь не подходили. Производитель предложил опцию — установку для плазменной резки с водой в качестве сопутствующего газа (water-injection), что-то вроде их собственной разработки. Рисковали, но согласились. Первые недели были мучением — настраивали давление воды, угол сопла, скорость. Были и прожоги, и неполные резы. Но их инженер по видеосвязи буквально по шагам разбирал проблему, запрашивал фото шва, графики тока. Через месяц мы вышли на стабильный результат. Окалины практически не было, скос в пределах 1-2 градусов. Это показало главное: они готовы решать нестандартные задачи, а не просто продать ящик.

Где кроются подводные камни?

Конечно, не всё идеально. Основная проблема — это дикая вариативность качества. На рынке сотни ?производителей?. Многие — просто сборочные цеха, которые покупают компоненты на стороне и стягивают их болтами. Такой плазменный станок может быть кошмаром. Я знаю случаи, когда система ЧПУ ?забывала? калибровку ноля после отключения питания, или когда дешёвые серводвигатели не выдерживали длительной работы на максимальных скоростях. Ключевой момент — выбор не просто ?китайского станка?, а конкретного завода с историей и своей инженерной школой.

Например, есть компании, которые изначально делали упор на экспорт в развивающиеся страны, где важна простота и ремонтопригодность. Их оборудование примитивнее, но ломается реже. А есть те, кто гонится за технологиями, внедряет лазерные гибриды или системы ЧПУ на базе промышленных ПК. С ними сложнее, но и потенциал выше. Нужно чётко понимать свои задачи: если это резка заготовок для строительных балок, то первая категория надёжнее. Если нужна точная фигурная резка с минимальной термодеформацией — нужно смотреть во вторую, но быть готовым к более тонкой настройке.

Роль локализованной поддержки и нишевых игроков

Здесь важно упомянуть, что сам Китай — не монолит. Огромное количество технологических компаний сосредоточено в конкретных регионах, например, в провинции Шаньдун. Это создаёт целые кластеры, где производятся и источники плазмы, и механические части, и системы управления. Конкуренция внутри страны бешеная, что толкает к инновациям и снижению цены.

Для российского рынка критически важна локализация сервиса. Бесполезно купить супер-станок, если ждать запчасти или специалиста три месяца. Поэтому появление компаний, которые не просто импортируют, а имеют склады запчастей, обучают своих инженеров и адаптируют софт, меняет правила игры. Они становятся тем самым ?буфером?, который сглаживает риски.

Вот, к слову, если говорить о конкретных именах на нашем рынке. Есть, например, ООО Шаньдун Иновизен Сварка Резка Технология (https://www.sdynws.ru). Компания базируется как раз в Цзыбо, Шаньдун — в самом сердце этого промышленного кластера. Они позиционируют себя не просто как продавцы, а как технологическая компания, что, глядя на их ассортимент и описание, похоже на правду. Основаны в 2016 году — это как раз период, когда многие китайские производители начали делать серьёзный рывок в качестве. Такие компании часто более гибкие и клиентоориентированные, чем гиганты, потому что выживают за счёт умения закрывать специфические потребности. Их сайт и подход — хороший пример того, как сейчас стараются работать с международным рынком: не скрывают своё происхождение, делают акцент на технологиях (Innovision — ?инновационное видение?), предлагают комплекс — от станков до источников плазмы и расходников. Для конечного пользователя в России такая связка — завод + представительство с сервисом — часто предпочтительнее, чем покупка напрямую у завода без поддержки.

Что с расходниками и экосистемой?

Отдельная тема — расходные материалы: сопла, электроды, защитные колпачки. Раньше это была ахиллесова пята. Ресурс был в разы меньше, чем у оригинальных Hypertherm или Thermal Dynamics. Сейчас ситуация лучше, но неоднозначна. Качественные китайские расходники от топовых брендов могут показывать ресурс в 70-80% от оригинала при цене в 40-50%. Это выгодно для интенсивной работы. Но есть и море откровенного хлама, который убивает и плазмотрон, и качество реза. Лучшая стратегия — использовать те, что рекомендует производитель источника. Часто они сами их и делают, оптимизируя под свои режимы.

Выводы: лидерство в чём именно?

Так являются ли они лидерами? В абсолютном технологическом паритете с такими компаниями, как Hypertherm или Kjellberg — пока нет, особенно в сегменте высокоточный плазменной и кислородной резки толстых листов. Их сильные стороны — это лидерство в доступности, гибкости конфигураций и скорости внедрения решений для массового рынка.

Они лидеры в создании доступного и достаточно надежного комплекса для плазменной резки, который покрывает потребности малого и среднего бизнеса, ремонтных цехов, металлобаз. Лидеры в скорости, с которой они перенимают и адаптируют технологии под запросы рынков, подобных нашему, где нужно ?резать всё, вчера, и в неидеальных условиях?.

Игнорировать этот сегмент сейчас — значит сознательно ограничивать себя в выборе. Но подходить к выбору нужно без иллюзий, с холодной головой. Не покупать ?китайский станок?, а выбирать конкретного производителя, изучать отзывы о реальной работе (не из каталога), тестировать на своих материалах и обязательно проверять, кто и как будет его обслуживать здесь. Только так можно получить от этого ?лидерства? реальную выгоду, а не головную боль.