Сколько производителей сварочных аппаратов в Китае?

2026-01-21

Попробуй сосчитать — сразу упрёшься в стену. Цифры в тысячах, но что скрывается за этим? Большинство, когда слышит вопрос, лезет в интернет и находит красивые списки из 3000 или 5000 заводов. Это полная ерунда, если мы говорим о реальных, самостоятельных производителях, а не о тысячах мастерских, которые собирают корпуса из готовых комплектов или просто клеят свои наклейки. Давайте сразу отсечём это. Реальная цифра, по моим ощущениям за последние лет семь-восемь, — от 300 до 500 серьёзных игроков, которые действительно что-то разрабатывают, паяют платы, имеют хоть какое-то контрольное тестирование. А если говорить о тех, чьё имя что-то значит на внешнем рынке, включая СНГ, таких и вовсе наберётся от силы 50-70. Остальное — море безымянного железа, которое то появляется, то исчезает.

Почему так сложно дать точную цифру?

Здесь нужно понимать саму структуру индустрии. Китай — это гигантский конструктор. Есть кластеры, например, в Цзянсу, Гуандуне, Чжэцзяне, где сосредоточены заводы по производству ключевых компонентов: IGBT-модулей, дросселей, ШИМ-контроллеров. Множество ?производителей? — это по сути сборочные цеха в промзоне. Они закупают готовые наборы (так называемые ?полуфабрикатные модули?), вкручивают их в корпус, добавляют вентилятор и кабели — и аппарат готов. Такой ?завод? может работать в гараже, а через полгода закрыться. Его и в статистику-то не всегда внесёшь.

Второй момент — регистрация. Одна производственная компания может иметь несколько брендов для разных рынков или ценовых сегментов. И наоборот — несколько торговых фирм могут заказывать аппараты на одном и том же заводе под разными названиями. Поэтому если считать по юридическим лицам в бизнес-регистрах, цифра будет одной, а по реальным производственным мощностям — совершенно другой. Я лично сталкивался, когда искал контрактного производителя для одной серии. В одном индустриальном парке в Дунгуане три разных вывески вели в один цех с тремя разными линиями упаковки.

И третий, самый главный фактор — что считать производителем? Тот, кто делает инверторы с нуля, с собственной разработкой схемы? Или тот, кто собирает? А тот, кто только делает сварочные трансформаторы? А аппараты для аргоно-дуговой сварки (TIG)? Их экосистема немного другая. Я бы сузил фокус до производителей сварочных инверторов — это сердцевина современного рынка. И вот здесь уже можно нащупать почву.

Классификация по уровням: от подвалов до гигантов

Условно разделю всех на четыре слоя. На самом верху — крупные производители с национальным именем. Такие как Time, Jasic, Huayuan. У них свои огромные R&D центры, полный цикл, патентные портфели. Их аппараты — это эталон надёжности для внутреннего рынка. На экспорт в Европу или Америку они часто идут под своими брендами. Таких компаний немного, может быть, 15-20.

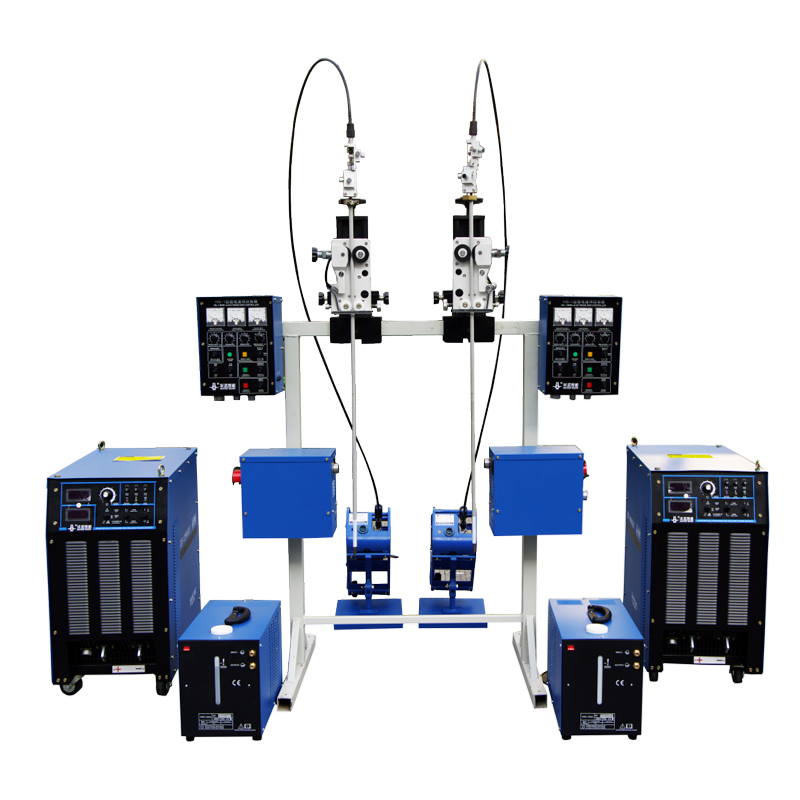

Второй слой — сильные региональные заводы, которые плотно работают на экспорт, особенно в Россию, страны СНГ, Ближний Восток. Они часто не так известны внутри Китая, но их названия хорошо знакомы нашим импортёрам. Вот, к примеру, ООО Шаньдун Иновизен Сварка Резка Технология (сайт — sdynws.ru). Основана в 2016 году в Цзыбо, Шаньдун. Это типичный представитель именно этой категории. Компания не гигант, но позиционирует себя именно как технологическая, что видно из названия. Расположение в горном райении у истоков реки Ишуй — интересная деталь, обычно такие производства концентрируются у транспортных узлов. Возможно, там есть какие-то преференции или исторически сложившийся кластер. Их сайт на русском — это прямой канал для дистрибьюторов из нашей страны. Таких компаний, которые заточены под понимание требований Евразийского рынка (напряжение, климат, предпочтения по мощности), наберётся несколько десятков, возможно, 50-80.

Третий слой — это обширная масса контрактных производителей (OEM/ODM). Они — ?рабочие лошадки? индустрии. К ним приходят торговые компании со всего мира со своим дизайном или просто со словами ?нужен аппарат как у того-то, но дешевле на 15%?. Они гибкие, быстро адаптируются. Качество может прыгать от партии к партии, зависит от жёсткости контроля заказчика. Таких фабрик сотни.

И наконец, четвёртый слой — серая зона. Мелкие мастерские, подвальные сборки. Их продукция — это те самые ?нонейм? аппараты, которые продаются на каждом углу. Они могут неожиданно предложить удивительно низкую цену, но запас прочности у такого изделия — как повезёт. Многие из таких точек живут меньше двух лет.

Личный опыт и ?подводные камни? поиска

Когда я только начинал работать с китайскими поставщиками лет десять назад, совершил классическую ошибку: погнался за ценой. Нашёл через B2B-площадку завод из третьего слоя, который пообещал полный цикл. Приехал — в цеху действительно пахнет пайкой, стоят осциллографы. Заказали пробную партию инверторов MMA на 200А. Первые десять штук пришли — вроде работают. Заказали контейнер. И вот тут началось: в партии из 200 аппаратов у 30 начались отказы диодных мостов после 20-30 часов работы. Причина — экономия на пасте при монтаже ключевых компонентов и отсутствие термоциклических тестов. Завод, конечно, начал тянуть время с заменой. Урок был суровым: дешевизна на этапе производства всегда вылезает позже, на этапе гарантийных ремонтов и потери репутации.

После этого я сместил фокус на заводы второго слоя, те, что уже имеют опыт длительных поставок в наш регион. Их цеха могут быть не такими блестящими, но там есть отдел контроля качества, который гоняет аппараты на максимальном токе в термокамере. Это критически важно. У них уже есть готовые конструкторские решения для работы в условиях нестабильного напряжения (что для многих районов СНГ актуально) и для низких температур (проблема с электролитами в конденсаторах).

Ещё один нюанс — ?фирменные? компоненты. Многие производители любят писать в спецификациях ?IGBT от Infineon? или ?конденсаторы от Nichicon?. На деле, на платах массовых аппаратов среднего ценового сегмента часто стоят компоненты тех же брендов, но произведённые для китайского рынка (иногда — восстановленные или отбраковка), либо вообще подделки под логотип. Проверить это, не вскрывая каждый аппарат, почти невозможно. Доверять можно только долгосрочным отношениям и репутации завода.

География производства: не только побережье

Принято считать, что всё производство сосредоточено в прибрежных провинциях Гуандун и Чжэцзян. Это правда лишь отчасти. Там действительно находятся главные логистические хабы и кластеры электроники. Однако, если говорить именно о сварке, то сильные игроки есть и во внутренних регионах. Шаньдун, откуда родом упомянутая Shandong Innovision Welding & Cutting Technology, — хороший пример. Эта провинция имеет сильную промышленную базу, там развито машиностроение, а значит, есть и внутренний спрос на сварочное оборудование. Производитель, находясь ближе к ?потребителю?-тяжелой индустрии, может лучше чувствовать запросы рынка.

Хэнань, Хубэй, Сычуань — там тоже есть свои заводы, часто более узкой специализации. Например, где-то сильны в аппаратах для контактной сварки, где-то — в крупногабаритных источниках для автоматических линий. Их плюс — часто более низкие операционные издержки по сравнению с побережьем. Минус — логистика до порта может добавлять время и стоимость.

Для импортёра из России иногда выгоднее работать с заводом из внутреннего Китая, если он предлагает лучший баланс цены и качества. Железнодорожный маршрут через Казахстан (например, в логистический хаб в Цзыбо) может быть эффективнее, чем морская перевозка с юга.

Тенденции и куда всё движется

Рынок не статичен. Последние пять лет я наблюдаю две ключевые тенденции. Первая — жёсткая консолидация и ?очистка? на фоне ужесточения экологических норм. Многие мелкие грязные цеха по литью корпусов или гальванике были закрыты. Это ударило по самым нижним слоям ?производителей?, которые зависели от таких субподрядчиков. Количество юридических лиц могло сократиться.

Вторая тенденция — резкий рывок в цифровизации и полуавтоматике (MIG/MAG). Если раньше львиная доля экспорта — это были простые ручные инверторы (MMA), то сейчас спрос смещается к полуавтоматам и многофункциональным аппаратам (3-в-1: MMA, TIG, MIG). Это требует от производителя более высоких технологических компетенций. Не каждый завод, делавший только MMA, сможет качественно делать блоки подачи проволоки или сложные системы управления. Это тоже ведёт к специализации и сокращению числа реальных игроков в этом сегменте.

Появился и тренд на ?умные? аппараты с цифровыми дисплеями, Bluetooth-мониторингом, предустановленными программами для разных материалов. Это уже территория заводов первого и второго слоя. Здесь они отрываются от массы сборщиков.

Итак, сколько же их?

Возвращаясь к изначальному вопросу. Если отбросить шум и считать тех, кто действительно способен стабильно производить, тестировать и экспортировать современное сварочное оборудование под собственным или контрактным брендом, то я бы остановился на цифре в 350-450 производителей по всему Китаю. Из них для рынка СНГ наиболее релевантны, наверное, 100-120. А тех, с кем можно выстраивать долгосрочные партнёрские отношения без постоянного страха за качество, — и того меньше, может быть, 30-50.

Ключ не в том, чтобы найти ?кого угодно?, а в том, чтобы найти ?своего? производителя, чьи компетенции, контроль качества и бизнес-подход соответствуют вашим задачам. Будь то гигант вроде Jasic или более узконаправленная компания вроде той же Shandong Innovision. Количество — величина размытая, а вот понимание структуры этого количества и того, как в ней ориентироваться, — это и есть практический ответ на вопрос.