Как работает современный плазменный резак?

2025-07-12

содержание

Современные плазменные резаки являются неотъемлемой частью многих промышленных процессов. Их высокая точность и эффективность делают их идеальным инструментом для резки различных материалов, включая металл, алюминий и нержавеющую сталь. В отличие от традиционных методов, плазменная резка позволяет достичь быстрой и гладкой обработки с минимальными искажениями и тепловыми деформациями. Но как же работает эта революционная технология? Давайте погрузимся в мир плазменных резаков и узнаем, как они преобразуют процесс резки, добиваясь невероятной точности. Для более подробной информации об устройстве резака вы можете посетить сайт: устройство плазменного резака.

Основные компоненты и принцип работы

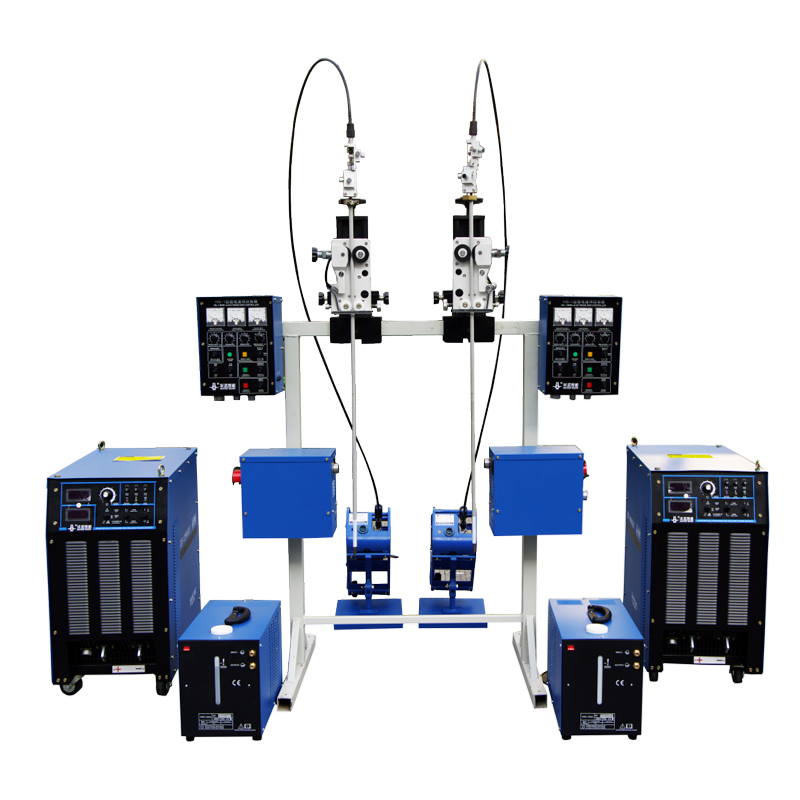

Современные плазменные резаки состоят из нескольких ключевых компонентов. Главными из них являются плазменная горелка, источник питания, воздушный компрессор, и система управления. Плазменная горелка является основным инструментом, где создается и направляется плазменная дуга на материал. Источник питания обеспечивает необходимую энергию для ионизации газа, создавая высокоэнергетический поток плазмы. Воздушный компрессор обеспечивает постоянный поток газа к горелке, который нужен для поддержания плазменной дуги.

Основой работы плазменного резака является процесс ионизации газа, который превращает его в плазму. Когда газ проходит через высокотемпературную дугу, его молекулы распадаются, образуя ионизированные частицы. Этот процесс становится возможен благодаря высоковольтному разряду от источника питания. Плазма, движущаяся с высокой скоростью и температурой, разрушает материал, оставляя аккуратный и точный рез. Эффективность этого процесса зависит от тонкой настройки и синхронизации всех компонентов системы.

Преимущества плазменной резки

Одним из главных преимуществ использования плазменных резаков является их высокая точность и скорость при минимальных затратах энергии. Они обеспечивают гладкий рез с минимальным количеством отходов и заусенцев. Кроме того, плазменная резка универсальна и может использоваться для разнообразных материалов — от стали до сплавов алюминия. Что делает их особенно востребованными в автомобиле- и судостроении, а также в различных инженерных областях.

Безопасность и эргономичность также играют важную роль: благодаря автоматизированным системам управления, риск получения травм оператором существенно снижен.

Инвестиции в плазменные резаки часто окупаются за счет сокращения времени обработки и уменьшения затрат на техническое обслуживание. Дополнительно, плазменные технологии развиваются, появляются новые модели с улучшенными характеристиками и расширенными функциями, которые делают их еще более привлекательными для современного производства.

Разновидности плазменных резаков

Существует множество видов плазменных резаков, каждый из которых предназначен для определённых видов работ и материалов. Наиболее распространенными являются ручные и автоматизированные системы. Ручные плазменные резаки идеально подходят для небольших задач, требующих гибкости и мобильности, таких как ремонтные работы или небольшие производственные операции.

Автоматизированные системы же используются в крупных производственных линиях, где требуется высокая точность и скорость. Такие системы часто интегрируются с числовым программным управлением (ЧПУ), что дает возможность выполнять сложные разрезы с максимальной точностью.

Современные тенденции показывают повышение интереса к экологически чистым технологиям, и плазменные резаки делают существенные шаги в этом направлении. Благодаря использованию продвинутых фильтров и систем уменьшения выбросов, они минимизируют негативное воздействие на окружающую среду.

Подготовка и настройка оборудования

Перед началом работы с плазменным резаком важно правильно его настроить. Это включает в себя регулирование давления воздуха, проверку состояния источника питания и горелки, а также выбор подходящих расходных материалов. Точность и качество реза напрямую зависят от правильной калибровки оборудования.

Обеспечение безопасных условий работы также является первостепенной задачей. Это включает использование защитных средств, таких как перчатки, очки и спецодежда. Необходимо учитывать, что плазменная резка связана с выделением тепла и яркого света, которые могут быть вредными при длительном воздействии.

Для минимизации рисков важно следовать рекомендациям изготовителя и регулярно проводить техническое обслуживание оборудования, что позволит сохранить его работоспособность и долговечность.

Техническое обслуживание и безопасность

Регулярное техническое обслуживание является ключевым фактором для долговечности и надежности плазменных резаков. Это включает в себя проверку целостности компонентов, чистку и замену изношенных частей. Особое внимание следует уделять состоянию горелки и расходных материалов, таких как насадки и электроды, которые могут быстро изнашиваться.

Безопасность при работе с плазменными резаками — это высший приоритет. Операторы должны быть обучены правильному обращению с оборудованием и знать все меры предосторожности. Работа с высокими температурами и электрическим напряжением требует строгого соблюдения всех норм и инструкций.

Уделение должного внимания техническому состоянию и соблюдение всех предписанных мер безопасности не только обеспечивают защиту оператора, но и создают условия для стабильной и эффективной работы оборудования. Более подробную информацию вы можете найти на страницах, посвященных устройство плазменного резака.

Будущее технологии плазменной резки

Технология плазменной резки продолжает стремительно развиваться, открывая новые горизонты для применения. Современные разработки в области автоматизации и улучшения материалов позволяют использовать плазменные резаки для создания все более сложных и точных деталей. Важной тенденцией является также интеграция инновационных решений, таких как искусственный интеллект и облачные технологии, что помогает оптимизировать процессы и увеличить рентабельность производства.

Проведение исследования в области экологически чистых технологий ведет к разрабатке более чистых и энергоэффективных плазменных резаков, что снижает их воздействие на окружающую среду. Еще одним значительным направлением является разработка мобильных устройств, которые можно легко использовать в удаленных и труднодоступных местах.

Передовые плазменные технологии продолжают расширять возможности производственных процессов, что дает основу для их использовании в самых различных отраслях промышленности, отмечая плазменные резаки как инструмент будущего.