Китайские плазменные резаки: инновации в резке металла?

2026-01-06

Когда слышишь ?китайские плазменные резаки?, первая реакция у многих — скепсис. Дескать, ну что там может быть инновационного? Копии, да и только. Я и сам так думал лет десять назад, пока не столкнулся вплотную. Оказалось, всё не так однозначно. Да, рынок завален дешёвым ширпотребом, который дымит, не держит дугу и режет с точностью в палец. Но если копнуть глубже, найти тех, кто действительно вкладывается в разработки, а не просто собирает коробки с проводами, — картина меняется. Речь не о громких заявлениях, а о конкретных станках, которые уже работают в цехах, в том числе и у нас. И здесь стоит упомянуть ООО Шаньдун Иновизен Сварка Резка Технология — компанию, которая с 2016 года базируется в Цзыбо, в том самом высокогорном районе Шаньдуна. Не самое очевидное место для высоких технологий, правда? Но именно такие локации часто рождают интересные решения, оторванные от шума мегаполисов.

От ширпотреба к системам: эволюция восприятия

Раньше китайский плазменный резак — это был часто просто инвертор с горелкой в придачу. Купил, подключил воздушный компрессор (часто тоже китайский, шумный как трактор) и пытался резать. Результат? Неровный край, много окалины, сопла сгорали за пару часов. Мы тогда брали такие агрегаты для черновых работ, где точность не нужна. Ими, бывало, и арматуру рубили. Но лет пять-семь назад что-то начало меняться. Появились системы, а не просто аппараты. Стали говорить о качестве плазмы, о контроле высоты реза, о совместимости с ЧПУ.

Помню, один из первых более-менее серьёзных станков с плазменной резкой, который мы рассматривали, был как раз на компонентах от поставщиков вроде Shandong Yineng. Это не была готовая система, а скорее набор: источник плазмы, система ЧПУ, портальная рама. Собирали сами. И вот здесь проявилась разница. Источник, который позиционировался как ?инновационный?, на деле оказался перелицованным старым инвертором, но с новой системой розжига. Розжиг, кстати, был действительно хорош — дуга зажигалась стабильно, даже при неидеальном сжатом воздухе. Но вот плазмотрон быстро перегревался. Это был типичный пример: одно улучшение на фоне старых проблем.

Сейчас же, заходя на сайт той же ООО Шаньдун Иновизен Сварка Резка Технология, видишь уже не просто продажу аппаратов, а акцент на технологические решения для резки. Это важный сдвиг в риторике. В описаниях мелькают термины вроде ?точность контура?, ?минимальная тепловая деформация?. Это уже язык инженеров, а не только менеджеров по продажам. Но слова словами, а как на деле?

Где кроются реальные инновации? Не в мощности, а в управлении

Многие гонятся за амперами. Мол, 100А — это круто, 120А — вообще супер. Но инновации в современной плазменной резке — не в том, чтобы прожечь пудовый лист, а в том, чтобы аккуратно и быстро разрезать миллиметровый. Ключ — в системе управления дугой и в конструкции плазмотрона. Китайские производители, которые выросли из копирования, сейчас активно исследуют и внедряют решения по цифровому контролю тока. Это позволяет делать ровный рез на малых токах, что раньше было большой проблемой — дуга ?плясала?.

На одной из выставок в Шанхае я видел в работе станок с источником, который, как заявлялось, использовал ?импульсную технологию? для резки нержавейки. По сути, это не новость, но реализация была интересной. Рез получался с минимальным синим оттенком на кромке, что говорило о хорошем контроле над тепловложением. Позже, в разговоре с технологом, выяснилось, что эта система была разработана при участии инженеров из того же региона Шаньдуна. Они не изобрели велосипед, но смогли адаптировать известный принцип под более дешёвую элементную базу, сохранив приемлемое качество.

Ещё один момент — системы THC (Torch Height Control — контроль высоты резака). Раньше это была прерогатива дорогих американских или европейских систем. Сейчас китайские производители массово предлагают свои версии. Качество, конечно, разнится. Дешёвые системы на основе потенциометров и простых датчиков напряжения дуги работают нестабильно, особенно на ржавом или волнистом металле. Но более продвинутые варианты, использующие capacitive sensing или комбинированные методы, уже показывают себя вполне достойно в условиях, например, художественной резки, где нужно обходить много контуров.

Практика: пример из цеха и ?подводные камни?

У нас в цеху стоит портальный станок плазменной резки, собранный лет пять назад. Источник плазмы — китайский, марки, которую сейчас уже не найти. Год он отработал более-менее, потом начались проблемы с главным трансформатором — перегрев, потеря мощности. Вскрыли — экономия на меди, обмотка некачественная. Заменили на источник от другого производителя. И вот этот, второй, работает до сих пор. Причём, что интересно, по паспорту у него мощность меньше, а режет он лучше и стабильнее. Секрет, как мне объяснил наладчик, в схеме выпрямления и дросселе. Более ?умная? электроника.

При работе с тонким листом (3-4 мм) мы долго мучились с деформацией. Стандартный совет — увеличить скорость. Но при увеличении скорости дешёвый ЧПУ-контроллер начинал ?срезать? углы, терялась точность. Решение пришло не сразу. Помимо регулировки скорости и тока, пришлось повозиться с порядком вырезания деталей на листе и использовать техники ?микроперемычек?. Это, конечно, не инновация самого резака, но показатель того, что эффективная резка — это всегда система: источник, плазмотрон, ЧПУ, софт и, главное, опыт оператора.

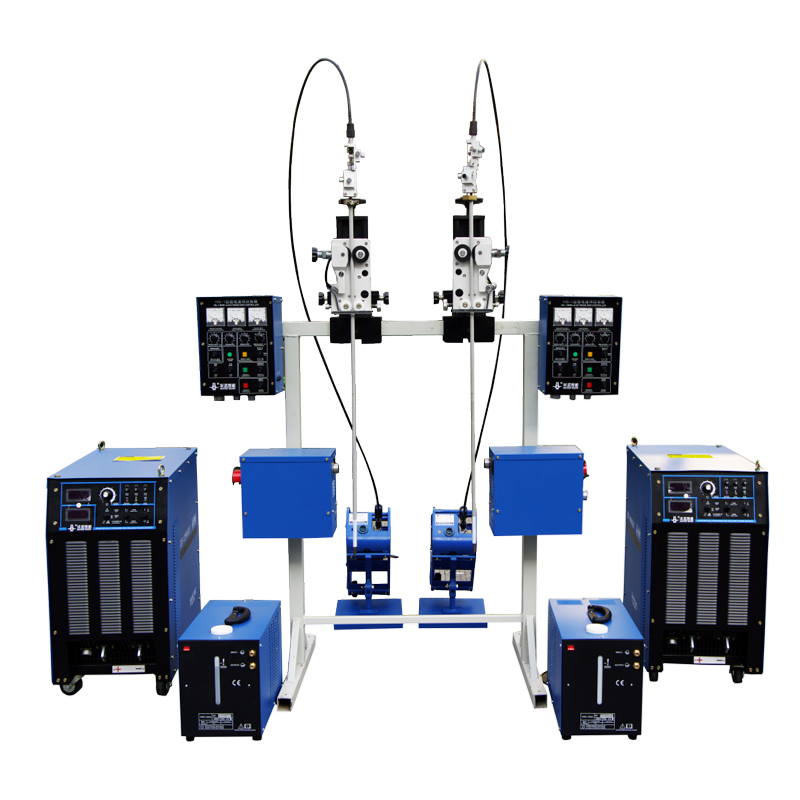

Сейчас мы присматриваемся к обновлению системы. Изучаем предложения, в том числе и на sdynws.ru. Видно, что у них в ассортименте есть не просто источники, а готовые станки с интегрированными решениями. Интересует именно комплексный подход: чтобы и источник, и ЧПУ, и механическая часть были спроектированы с учётом друг друга. Потому что самая продвинутая плазма будет плохо резать на шатком портале с люфтами.

Материалы и расходники: битва за ресурс

Вот где собака зарыта. Можно сделать хороший источник, но если расходники — электроды и сопла — сделаны из неподходящего сплава или с нарушенной геометрией, всё насмарку. Раньше китайские расходники мы брали пачками, потому что они были в 5 раз дешевле ?фирменных?, но и служили в 10 раз меньше. Сейчас ситуация улучшается. Некоторые производители, и я подозреваю, что Shandong Yineng Welding & Cutting Technology из их числа, начали использовать более стойкие материалы вроде гафния для электродов и специальную медь для сопел.

Но есть нюанс. Даже хороший расходник быстро выйдет из строя, если в системе нет хорошей очистки воздуха. Влага и масло в воздухе — убийцы плазмотрона. Многие китайские станки в базовой комплектации поставляются с простейшими фильтрами-влагоотделителями, которых хватает на месяц работы в идеальных условиях. В реальности же нужна серьёзная подготовка воздуха. Это тот момент, на котором экономят при покупке, а потом платят втридорога за расходники.

Проводили эксперимент: ставили на один и тот же источник разные сопла — ?родные? от производителя источника, универсальные китайские и от известного американского бренда. С ?родными? и американскими ресурс был сопоставим (разница 10-15%), а вот универсальные ?нонеймы? прогорали в два раза быстрее и давали менее стабильную дугу. Вывод: если брать китайскую систему, то и расходники лучше брать у того же производителя, который отвечает за их совместимость. Универсальность часто миф.

Будущее: цифровизация и гибридные решения

Куда движется отрасль? Тренд очевиден — всё больше цифры. Уже не редкость, когда источник плазмы имеет Ethernet-порт и встроенный диагностический софт. Можно удалённо посмотреть параметры резки, количество моточасов, прогнозировать замену расходников. Это уже не фантастика, а реальные опции в среднем ценовом сегменте от продвинутых китайских брендов.

Ещё один интересный путь — гибридные системы. Не просто плазма, а плазма с предварительным или последующим подогревом/обработкой. Или интеграция плазменной и газовой резки в одном портале. Это позволяет гибко подходить к разным материалам и толщинам. Китайские инженеры здесь активно экспериментируют, потому что у них есть огромный внутренний рынок с разнообразными запросами — от ремонта судов до художественной ковки.

Но главная инновация, на мой взгляд, будет не в железе, а в софте. В алгоритмах, которые будут компенсировать недостатки механической части, предсказывать износ сопла и автоматически корректировать траекторию и скорость. И здесь у китайских компаний, тесно связанных с IT-сектором, есть неплохие шансы. Увидим ли мы такое от компании из высокогорного Цзыбо? Вполне возможно. Потому что инновации сегодня часто приходят оттуда, откуда их не ждут.

Так что, возвращаясь к заглавному вопросу… Да, в китайских плазменных резаках есть инновации. Но они не лежат на поверхности. Их нужно искать не в рекламных буклетах, а в деталях конструкции, в стабильности работы на протяжении тысяч часов, в том, как система ведёт себя на сложном резе. И всё чаще эти решения оказываются вполне работоспособными и, что важно, доступными. Это уже не копии, а своя дорога, со своими успехами и, конечно, ещё множеством проблем, которые предстоит решать.