Китайские электроды для плазменной резки: инновации?

2026-01-05

Когда слышишь ?китайские электроды?, первая реакция у многих — скепсис. Дескать, расходники, одноразовое что-то, где уж тут инновации. Я и сам долго так думал, пока не начал плотно работать с разными аппаратами и материалами. Оказалось, всё не так просто, и вопрос куда глубже, чем просто ?дешево или дорого?. Речь идет о стабильности дуги, ресурсе катода и сопла, и, главное, о предсказуемости результата на разных металлах. Вот об этом и попробую порассуждать, без глянца, с примерами из практики.

От стереотипов к конкретному станку

Помню, лет семь назад мы поставили новый станок плазменной резки, не самый дорогой, китайский же. Комплектные электроды и сопла кончались быстро, резак ?плевался?, особенно на нержавейке толщиной от 12 мм. Кромка получалась с наплывами, дорабатывать — сплошные муки. Стандартный путь — искать оригинальные расходники от Hypertherm или Thermal Dynamics. Цена кусалась, да и поставки ждать.

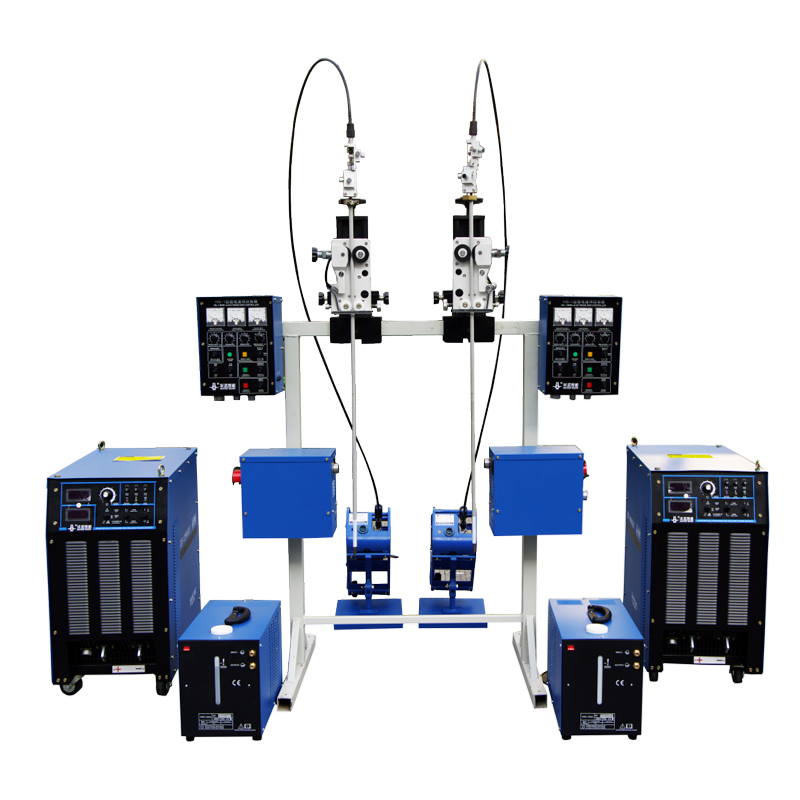

Тогда и начался эксперимент. Заказали партию электродов от разных китайских производителей, в том числе и тех, что позиционируют себя как инновационные. Среди них попались образцы от компании ООО Шаньдун Иновизен Сварка Резка Технология. На их сайте sdynws.ru тогда было скромно написано про исследования в области составов эмиттерных вставок. Компания, основанная в 2016 году в Цзыбо, что в горном районе Шаньдуна, не выглядела гигантом, но формулировки были дельные, без воды.

Что бросилось в глаза в первых же тестах? Неравномерность. Одни электроды отрабатывали свой ресурс (указанный на упаковке) почти полностью, но дуга к концу ?плыла?. Другие давали резкую, стабильную дугу с самого начала, но крошились буквально на середине цикла. У тех же, от ShanDong Innovision, был странный баланс: дуга зажигалась не мгновенно, а с едва заметной задержкой в доли секунды, но потом шла как по маслу, ровно. На тонком листе это не критично, а вот на толстом, где важна стабильность на всей длине реза, это давало заметно более чистую кромку. Я тогда подумал — может, они что-то поменяли в составе гафния или технологии прессовки?

Что скрывается за ?инновационным составом??

Все говорят про гафний. Мол, он и есть он. Но вся соль — в связующем, в плотности, в форме канавок для завихрения плазмы. Китайские производители долго просто копировали геометрию. Сейчас же некоторые, и Innovision здесь пример, начали экспериментировать с присадками. Не буду утверждать, что это ноу-хау мирового уровня, но на практике видно.

В их электродах, например, эрозия идет более равномерно, не конусом, а почти цилиндром. Это продлевает жизнь не только самому электроду, но и соплу — меньше брызг расплава летит на стенки. Мы проверяли: один комплект (электрод+сопло) на резке конструкционной стали 15 мм при токе 130А отработал на 18% дольше, чем усредненный ?no-name? образец с того же рынка. Но был и провал: на алюминии с азотом в качестве плазмообразующего газа тот же электрод показал себя хуже, дуга была менее стабильной. Видимо, оптимизация под воздух и кислород.

Это ключевой момент. Китайские производители часто целенаправленно улучшают продукт под массовый, наиболее востребованный сегмент. Их ?инновация? — не в создании чего-то принципиально нового, а в доводке существующей технологии до максимальной эффективности для конкретных, популярных условий работы. Это прагматично. На их сайте sdynws.ru в описании компании акцент именно на технологиях сварки и резки, что косвенно подтверждает эту узкую специализацию, а не распыление на всё подряд.

Полевые испытания: цех, пыль и реалии

Любой расходник надо проверять не в идеальных условиях, а там, где работает оборудование. У нас в цехе пыльно, бывают перепады напряжения в сети, операторы не всегда выставляют идеальные зазоры. Здесь проявилась еще одна деталь.

Электроды, которые хорошо показывали себя в тестовой ?чистой? зоне, в реальных условиях начинали капризничать. Особенно чувствительны были к влажности сжатого воздуха. Те, у которых эмиттерная вставка была более пористой (на глаз не определишь, только по результату), быстрее деградировали. У образцов от Innovision, судя по всему, плотность прессовки была выше. Они терпели неидеальный воздух чуть дольше. Но и тут не без греха: при очень низком качестве воздуха (масло, вода в линии) они выходили из строя резко, почти взрывным образом, крошась, а не постепенно изнашиваясь. Пришлось усиливать подготовку воздуха — в итоге всем на пользу пошло.

Еще один практический нюанс — совместимость. Не каждый ?продвинутый? китайский электрод хорошо стоит в держателе другого производителя. Бывает люфт в полмиллиметра, и всё — дуга бьет в сторону. Упомянутые электроды имели очень жесткий допуск на диаметр и длину. Почти как у оригиналов. Это говорит о хорошем контроле на производстве. Мелкая, но важная для оператора деталь.

Экономика против предсказуемости

Вот мы и подошли к главному. Инновации ли это? Если считать инновацией снижение стоимости владения при приемлемом качестве — то да. Ресурс вырос, стабильность реза для большинства задач — на уровне. Но есть ?но?.

Для высокоточных работ, для резки сложных контуров на максимальных скоростях, где важен каждый ампер и миллиметр в минуту, я всё еще предпочитаю проверенные американские бренды. Их поведение предсказуемо на 100%. Китайские же электроды, даже хорошие, имеют некоторый разброс от партии к партии. В одной всё отлично, в другой — может попасться несколько штук с чуть худшими характеристиками. Для ответственных проектов это риск.

Однако для ежедневной работы в цеху, где режется 80% рядового металлопроката, их использование — отличная экономия. Компании вроде ООО Шаньдун Иновизен Сварка Резка Технология как раз заполняют эту нишу. Они не гонятся за абсолютным топом, а делают надежный, технологичный продукт для массового рынка, постоянно его улучшая. Их локация в промышленном регионе Шаньдуна, у истоков реки Ишуй, возможно, символична — не гигантский мегаполис, а место, где ближе к производству, к земле, в хорошем смысле слова.

Выводы без громких слов

Так что же в итоге? Китайские электроды для плазменной резки действительно стали другим продуктом за последние 5-7 лет. От откровенного хлама рынок сместился к дифференциации. Появились производители, которые вкладываются в R&D, пусть и в рамках узких задач.

Можно ли назвать это инновациями? В академическом смысле — вряд ли. В практическом, прикладном — безусловно. Это инновации, направленные на снижение затрат и повышение эффективности для конкретных, часто рутинных операций. Они делают технологию плазменной резки более доступной, не жертвуя кардинально качеством.

Мой совет? Не гнушайтесь пробовать. Но пробовать осознанно. Заказывайте тестовые партии у поставщиков с внятной технической историей, как та же Innovision. Тестируйте в своих условиях, на своем металле, со своим воздухом. Ведите журнал, сравнивайте ресурс и качество кромки. Только так вы найдете оптимальный для себя баланс цены и производительности. А вопрос в заголовке пусть остается открытым — инновации ли это? Для нашего цеха, где счет идет на метры реза и киловатт-часы, ответ скорее ?да?. Для ювелирной работы с титаном — пока ?нет?. Всё зависит от задачи. Как и всегда в нашем деле.