Китайский TIG-плазменный резак: технологии и тренды?

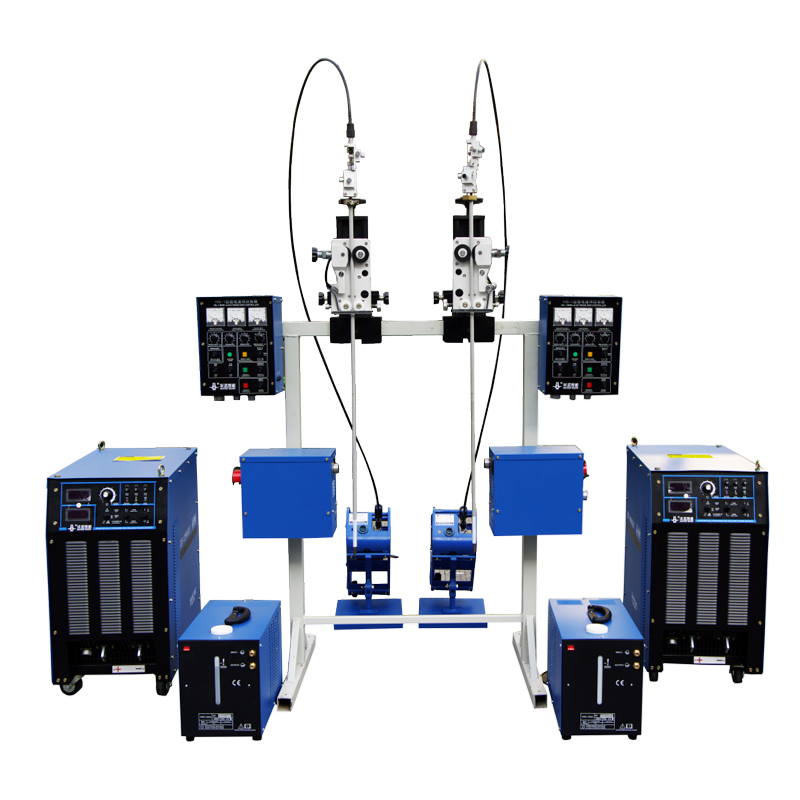

2026-01-05

Когда слышишь ?китайский TIG-плазменный резак?, первое, что приходит в голову — цена. И это главная ловушка. Многие думают, что купили дешевый аппарат и сэкономили, а потом сталкиваются с тем, что он не тянет нормальную сквозную резку по 10-мм стали или инвертор сгорает после полугода активной работы. Я сам через это проходил, покупая оборудование для цеха лет семь назад. Сейчас ситуация изменилась, но стереотипы остались. Давайте разбираться, что на самом деле происходит с этими аппаратами, где подвох и куда всё движется.

Эволюция ?железа?: от трансформаторов до инверторов

Раньше, лет десять назад, китайский рынок был завален тяжеленными трансформаторными аппаратами. Назвать их TIG-плазменными резаками можно было с большой натяжкой — это были, по сути, сварочные трансформаторы с прикрученной функцией плазменной резки. Качество реза? Неровный, с большим гратом, окисленной кромкой. Главная проблема — стабильность дуги. Плазма гасла, если напряжение в сети проседало даже на 10 вольт. Мы тогда брали партию таких ?монстров? для простых разделочных работ по черному металлу. Результат — постоянные простои, вечные проблемы с расходниками. Сопла и электроды выходили из строя в разы быстрее, чем у европейских аналогов. Экономия на аппарате съедалась стоимостью расходных материалов и ремонтов.

Переломный момент, на мой взгляд, наступил где-то после 2015-2016 годов. Появились инверторные схемы. И вот здесь началось интересное. Китайские производители не просто скопировали IGBT-модули. Они начали адаптировать схемотехнику под свои компоненты и, что важно, под нестабильные сети, которые часто бывают в том же Китае или странах СНГ. Современный инвертор от приличного китайского завода — это уже не тот ?одноразовый? ящик. Взять, к примеру, аппараты, которые поставляет ООО Шаньдун Иновизен Сварка Резка Технология. Я знаком с их линейкой не по каталогам, а по работе — у знакомого в сервисе стоит их станок с портальным резаком. В основе — инвертор с обратной связью по току и напряжению. Он реально держит дугу даже при скачках. Ключевое отличие — в системе управления плазменным поджигом. Раньше высокочастотный поджиг был слабым местом, часто пробивал, мешал электронике. Сейчас многие перешли на контактный или комбинированный поджиг, что для TIG-сварки, кстати, критично, чтобы не зашумлять дугу.

Но и тут есть нюанс. Не все ?инверторы? одинаковы. Есть два эшелона. Первый — заводы, которые делают ?бренд? для внутреннего рынка и экспорта. Они используют компоненты типа Infineon или Toshiba, свои разработки плат. Второй эшелон — мелкие сборщики, которые покупают готовые платы на рынке в Шэньчжэне и заказывают корпуса. Их продукция всё ещё составляет львиную долю того, что везут ?под заказ? мелкие фирмы. Визуально отличить сложно, но в работе — сразу. У последних нет нормальной системы охлаждения, вентиляторы шумят как взлетающий самолет, а защита от перегрера — это просто термореле на радиаторе, которое срабатывает, когда уже пахнет горелым. Поэтому когда видишь сайт вроде sdynws.ru, где компания Шаньдун Иновизен прямо указывает год основания (2016) и локацию в Цзыбо, это уже некоторая гарантия, что ты имеешь дело с производителем, а не с торговой конторой. Город Цзыбо, кстати, известен в Китае как один из кластеров производства сварочного оборудования.

TIG и плазма в одном корпусе: компромисс или прогресс?

Сама идея комбинированного аппарата — гениальна для малого бизнеса или мобильной службы. Один ящик на объект вместо двух. Но реализация… Здесь китайские инженеры столкнулись с фундаментальным противоречием. Для качественного TIG (аргонодуговой сварки) нужен источник с высокой степеньой стабилизации постоянного тока, плавной регулировкой, часто — функцией заварки кратера и импульсным режимом. Для плазменной резки нужен источник с жесткой ВАХ (вольт-амперной характеристикой), способный выдавать высокое напряжение холостого хода для поджига плазменной дуги и поддерживать её при резке.

Ранние комбинированные модели просто переключали обмотки трансформатора или имели два разных силовых блока в одном корпусе. Это было громоздко и ненадежно. Сейчас доминирует схема на одном силовом инверторе, но с двумя разными алгоритмами управления, которые переключаются программно. У лучших образцов, которые я видел в работе, это действительно работает. В режиме TIG аппарат ведет себя ?мягко?, дуга зажигается стабильно, валик кладет ровно. Переключил на плазму — слышен характерный писк высокочастотного поджига (или щелчок контактного), и режет ровно, без рывков. Но за этой кажущейся простотой — годы доводки. Проблема была в ?остаточных? помехах от системы плазменного поджига, которые могли влиять на работу TIG-осциллятора. Решили это грамотным экранированием и разнесением цепей управления.

На практике, однако, я бы не стал использовать один аппарат для ответственной сварки нержавейки TIG и ежедневной плазменной резки. Это всё же компромисс. Ресурс ключевых компонентов (того же инверторного блока) расходуется быстрее. Если аппарат в основном режет, то для тонкой TIG-сварки алюминия его ?чувствительность? может быть уже не та. Для монтажных работ, ремонтов, небольших мастерских — отличный вариант. Для промышленной эксплуатации в две смены — лучше раздельные аппараты. Кстати, у того же Шаньдун Иновизен в ассортименте есть как комбинированные модели, так и раздельные специализированные источники. Это разумный подход, который говорит о понимании рынка.

Расходники: где кроется настоящая стоимость владения

Вот это, пожалуй, самая болезненная тема. Купил аппарат за 500 долларов, а потом обнаруживашь, что оригинальные сопло и электрод на него стоят 50, а служат в лучшем случае пару часов непрерывной резки. Многие ?умельцы? пытаются ставить универсальные расходники или от других моделей. Иногда работает, но чаще — убивает аппарат. Потому что геометрия сопла, состав материала электрода (гафний, цирконий) и зазоры рассчитаны под конкретные параметры газа, тока и системы охлаждения.

Китайские производители в этом плане прошли большой путь. Раньше гафниевые электроды были низкого качества, содержали примеси, быстро выгорали. Сопла из меди без защитного покрытия разъедало за считанные десятки минут. Сейчас уважающие себя фабрики имеют собственное или партнерское производство расходников. Критически важный момент — система охлаждения расходника. В дешевых моделях охлаждение только воздушное, через корпус горелки. В более продвинутых — есть дополнительное водяное охлаждение контура прямо в плазмотроне. Это в разы увеличивает жизнь и сопла, и электрода. На том самом станке, о котором я упоминал, стоит плазмотрон с водяным охлаждением от китайского производителя. Ресурс электрода при резке 12-мм стали вырос с 1.5 до 4-5 часов чистой работы. Это уже близко к показателям европейских брендов.

Тренд здесь — стандартизация и улучшение материалов. Всё чаще вижу, что китайские плазмотроны начинают использовать совместимые по посадочным местам с европейскими расходниками. Это ход конем. Пользователь может купить аппарат недорого, а потом, если нужно, использовать более дорогие, но долговечные расходники от, скажем, Hypertherm или Thermal Dynamics. Правда, для этого должна быть и механическая, и электрическая совместимость. Пока это редкость, но движение в эту сторону есть.

Цифровизация и ?умные? функции: зачем это нужно?

Казалось бы, резак — что там может быть ?умного?? Поджег дугу и режь. Но нет. Сейчас даже в среднем ценовом сегменте появляются дисплеи, цифровая установка тока, память на несколько режимов, а иногда и интерфейсы для подключения к ЧПУ. Для кого это? В первую очередь для небольших цехов, которые хотят автоматизировать процесс. Ручная настройка силы тока в зависимости от толщины материала — это опыт и время. Функция ?авто-толщина?, когда аппарат сам определяет (или получает сигнал от датчика) толщину и выставляет оптимальный ток и скорость продувки газа — это уже реальная экономия времени и расходников.

Я тестировал один такой аппарат с заявленной функцией ?Air Pressure Auto-Adjust?. По идее, он должен был стабилизировать давление воздуха, компенсируя его падение в магистрали. На практике функция работала, но с запаздыванием. При резке длинной линии, если давление падало, аппарат сначала делал участок с гратом, а потом уже повышал напряжение, чтобы поддержать дугу. Не идеально, но сама попытка интегрировать такую логику говорит о многом. Это уже не просто источник питания, а система.

Ещё один тренд — встроенные защитные функции. Защита от перегрева, от перегрузки по току, от неправильного подключения массы (контроль цепи обратного провода). В дешевых моделях эти защиты часто реализованы ?для галочки? и срабатывают, когда уже поздно. В хороших — они действительно работают. Например, защита от ?двойной дуги? при плазменной резке, когда плазма может перейти на сопло и спалить его. Аппарат моментально отключает выход. Мелочь? Нет, спасенный плазмотрон стоит денег.

Куда всё движется? Прагматичный взгляд в будущее

Если говорить о трендах, то я не вижу какого-то технологического прорыва в ближайшие годы. Эволюция будет идти по пути оптимизации и адаптации. Во-первых, это дальнейшее повышение КПД инверторов. Чем выше КПД, тем меньше тепловыделение, компактнее корпус, надежнее система. Во-вторых, интеграция. Я уверен, что комбинированные аппараты будут становиться умнее, появятся гибриды ?плазма + MMA (ручная дуговая) + TIG? в одном корпусе с интеллектуальным переключением. Это будет востребовано в строительстве и сервисе.

Во-вторых, экологичность и экономия. Режимы с пониженным потреблением сжатого воздуха, оптимизация расхода газа при TIG-сварке. В Китае сейчас большое внимание уделяют ?зеленым? технологиям, и это коснется и сварочного оборудования. Возможно, увидим более широкое применение инверторов с корректором коэффициента мощности (PFC), которые меньше ?грузят? сеть.

И главное — специализация. Уже сейчас видно, что рынок делится. Есть массовый сегмент дешевых аппаратов для грубых работ. И есть сегмент ?профессиональных? китайских брендов, которые позиционируют себя не через цену, а через надежность и функционал. К таким, судя по их позиционированию и ассортименту, можно отнести и ООО Шаньдун Иновизен Сварка Резка Технология. Их история, начавшаяся в 2016 году в промышленном регионе, говорит о том, что они выросли не на перепродаже, а на производстве и, скорее всего, тесно работают с конечными пользователями, чтобы улучшать продукт. Их сайт sdynws.ru — это уже не просто визитка, а канал коммуникации с рынком, что тоже показатель.

Так что, отвечая на вопрос из заголовка: технологии китайских TIG-плазменных резаков вышли из младенческого возраста. Сейчас это взрослеющая отрасль, где наравне с халтурой появляются действительно продуманные изделия. Тренд — не в гонке за мегаамперами, а в надежности, удобстве и снижении общей стоимости владения. Выбирать нужно не по самой красивой картинке или низкой цене на аппарат, а по отзывам о долгосрочной работе, доступности и качестве расходников, и по тому, есть ли у производителя лицо и история, как у той же компании из уезда Июань. Иначе можно снова наступить на те же грабли.