Китай стандартная резка производитель инновации?

2026-01-07

Когда слышишь это сочетание — ?стандартная резка? и ?инновации? в одном предложении про Китай, первая реакция часто скептическая. Многие, особенно на постсоветском пространстве, до сих пор мыслят старыми категориями: Китай — это либо дешёвый ширпотреб, либо откровенный плагиат. Но в этом-то и кроется главный подвох и, одновременно, самое интересное. За последние лет семь-восемь ситуация в сегменте промышленного оборудования, особенно в сварке и резке, изменилась кардинально. Вопрос не в том, есть ли инновации, а в том, какого они рода и куда, собственно, движется отрасль.

От ?железа? к ?мозгам?: эволюция понимания стандарта

Раньше ?стандартная резка? подразумевала в первую очередь надёжное механическое исполнение: станина, направляющие, портал. Китайские производители этот этап прошли быстро, научившись делать ?железо? конкурентоспособного качества. Но стандарт сегодня — это не только и не столько механика. Это стандартная резка как процесс, воспроизводимый от станка к станку, от оператора к оператору. И вот здесь началась настоящая работа.

Возьмём, к примеру, плазменную резку. Ещё недавно главным аргументом была сила тока резака и толщина реза. Сейчас же ключевые дискуссии ведутся вокруг систем ЧПУ, алгоритмов управления дугой, предустановленных режимов для разных материалов. То есть инновация сместилась в сторону ?интеллектуализации? самого процесса. Производитель, который просто собирает станок из купленных компонентов, уже не может называться инновационным. Инновационный — тот, кто разрабатывает софт, который компенсирует, условно говоря, неидеальность сетевого напряжения или колебания состава металла, обеспечивая тот самый стабильный, ?стандартный? рез.

На собственном опыте сталкивался: приезжаешь на завод, а там стоит китайский станок пятилетней давности и новый, местной же сборки. Разница в качестве реза — колоссальная, при том что горелка и источник плазмы могут быть одной марки. Вся магия — в системе управления. Это и есть та самая ?невидимая? инновация, которую часто упускают из виду, гоняясь за техническими характеристиками в каталогах.

Лаборатория в цеху: где рождаются практические решения

Один из самых показательных трендов — это сближение разработки и производства. Раньше часто было так: инженеры сидят в отдельном офисе, рисуют схемы, а потом ?скидывают? их на завод. Сейчас же многие сильные производители, особенно в провинции Шаньдун, который исторически является кузницей тяжёлой промышленности, организуют R&D-центры прямо на производственных площадках.

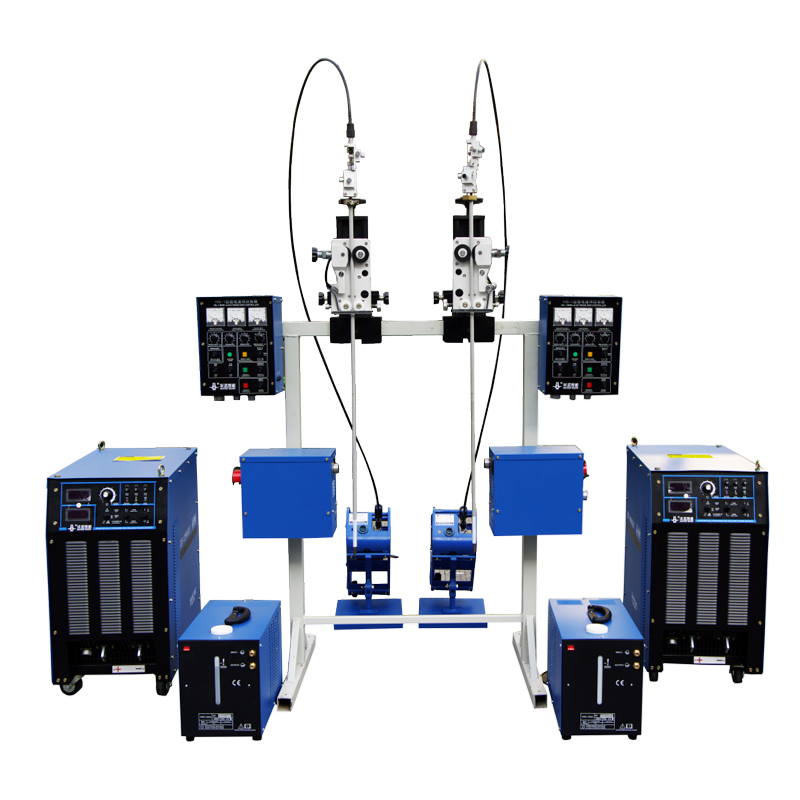

Взять, к примеру, ООО Шаньдун Иновизен Сварка Резка Технология (сайт — sdynws.ru). Компания базируется в уезде Июань, что в городе Цзыбо — это не прибрежный мегаполис, а высокогорный промышленный район. И такая локация многое объясняет. Они с самого начала, с 2016 года, позиционировали себя не просто как сборщиков, а как компанию, фокусирующуюся на технологиях (?Иновизен? от слова ?инновации?). Их кейс интересен именно прикладным подходом.

Из общения с их технологами помню историю про разработку режимов для резки легированных сталей с покрытием. Проблема классическая: при резке плазмой покрытие подплавляется по краю, портится заготовка. Стандартные прошивки ЧПУ с этим не справлялись. Их инженеры не стали изобретать новую горелку, а сели и на основе сотен тестовых резов ?обучили? систему управления подбирать скорость, ток и высоту в зависимости от момента пробития. Получился некий ?полуавтоматический? интеллектуальный режим. Это не революция в физике плазмы, но это — реальная инновация на уровне конечного продукта, которая решает конкретную проблему заказчика. И такие решения рождаются именно там, где есть прямой доступ к цеху и можно ?пощупать? проблему руками.

Цена ошибки и культура итераций

Здесь стоит сделать важное отступление. Китайский подход к инновациям часто более итерационный, чем на Западе. Не боятся выпустить продукт, получить фидбэк, быстро доработать. Это имеет и обратную сторону: иногда на рынок попадают ?сырые? решения. Но в сегменте промышленного оборудования, где цена ошибки — испорченный металл и простой производства, этот подход эволюционировал.

Сейчас успешные производители создают замкнутые циклы с ключевыми клиентами. Не просто продали станок и забыли, а внедрили, наблюдали, собирали данные. Упомянутая ООО Шаньдун Иновизен, согласно их материалам, как раз делает акцент на интеграции сварочных и режущих технологий. А это область, где без глубокой обратной связи с производствами-потребителями не обойтись. Как они соединят плазменную резку с последующей сваркой? Как обеспечат геометрию кромки, идеальную для ВДС? Ответы на эти вопросы — и есть их R&D.

Лично видел, как на одной из выставок их специалисты не столько хвалили свои станки, сколько расспрашивали посетителей: ?А у вас какая основная проблема при переходе с резки на сборку??. Это правильная позиция. Инновация ради галочки в патенте никому не нужна. Нужно решение, которое сократит брак на 2% или увеличит скорость подготовки производства. Вот такие микро-инновации, накопленные в большом количестве, и создают сегодня реальную конкурентоспособность.

Стандартизация как платформа для кастомизации

Парадокс, но именно глубокая внутренняя стандартизация позволяет гибко кастомизировать продукт. Когда у тебя отработана и унифицирована базовая платформа станка (та же механика, приводы, интерфейсы), ты можешь позволить себе ?играть? на уровне программного обеспечения и технологических модулей.

Это особенно важно для рынков СНГ, где номенклатура материалов и требования к резке могут сильно отличаться от, скажем, европейских. Универсальный ?китайский? станок — это уже миф. Сейчас грамотный производитель предлагает под ?стандартной резкой? адаптируемую платформу. В базовой комплектации — это стабильный аппарат для рядовых задач. Но ?под капотом? заложена возможность установки другого источника, другого ЧПУ, специализированных датчиков.

Вот тут и проверяется, насколько производитель понимает суть инноваций. Можно сделать полностью закрытую систему, которая будет идеально работать в стерильных условиях завода-изготовителя. А можно создать открытую архитектуру, позволяющую инженерам на месте интегрировать, например, систему визуального контроля реза или собственные базы данных материалов. Второй путь сложнее, но именно он ведёт к созданию не просто оборудования, а технологического партнёра. По некоторым признакам, вроде модульности предлагаемых решений, китайские лидеры рынка, к коим можно отнести и компанию из Цзыбо, двигаются именно по этому пути.

Будущее: цифровой след и предиктивная аналитика

Куда всё это движется? Следующий логичный шаг — это данные. Стандартная резка будущего — это процесс, который не только стабилен, но и самодиагностируем и предсказуем. Датчики на станке собирают информацию: износ сопла, деградация характеристик источника, отклонения в геометрии реза.

Уже сейчас некоторые производители закладывают в свои ЧПУ функции сбора телеметрии. Пока это часто выглядит как маркетинговая ?фишка?. Но фундамент заложен. Представьте, что станок сам рекомендует заменить расходник не по наработке часов, а по реальному падению качества, анализируя динамику силы тока и напряжения дуги. Или что система, заметив характерные искажения реза, автоматически корректирует программу для следующей аналогичной детали.

Это та область, где китайские компании имеют потенциал для рывка. У них есть масштаб производства, чтобы ?накормить? алгоритмы большими массивами данных, и всё более сильные кадры в области IT. Ключевой вопрос — смогут ли они перевести эти технологические возможности в простые и надёжные инструменты для конечного пользователя, избежав соблазна сделать из станка ?чёрный ящик? с кучей ненужных функций. Если смогут, то сочетание ?китайский производитель? и ?инновации в стандартной резке? перестанет вызывать даже тень сомнения. Оно будет констатацией факта, основанного не на громких словах, а на ежедневной практике в цехах по всему миру.